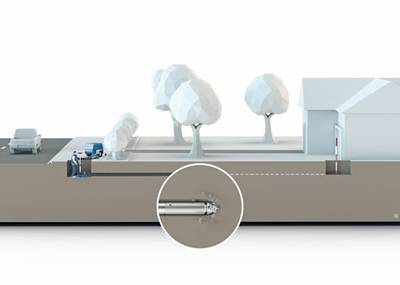

Der deutsche Hersteller Tracto setzt auf innovative und qualitativ hochwertige NoDig-Systeme für die unterirdische Rohrverlegung und Erneuerung. Seit der Erfindung der Grundomat-Erdrakete, die vor rund 50 Jahren unter einem Maulwurf-Markenzeichen den Grundstein für den grabenlosen Leitungsbau legte, hat Tracto die NoDig-Technik beständig weiterentwickelt. Das gilt besonders für die Horizontalspülbohrtechnik (HDD) mit steuerbaren Bohrgeräten.

Die Horizontalspülbohrtechnik zählt zu den komplexesten, aber auch vielseitigsten und flexibelsten grabenlosen Verfahren, das vielfältige Anforderungen an die Maschinentechnik stellt. Als nach eigenen Angaben erster deutscher Hersteller beschäftigte sich Tracto schon in den 1970er-Jahren mit der Möglichkeit, unterirdische Bohrungen zu steuern, und brachte Ende der 1980er-Jahre die ersten steuerbaren Bohrgeräte für den Start aus einer Grube auf den Markt.

Die ersten HDD-Systeme verfügten schon über ein Schlagwerk, das zu einem Markenzeichen der Grundodrill-Bohrgeräte werden sollte. Spätere Meilensteine der Tracto-Horizontalspülbohrtechnik sind Funktionen wie vollautomatisiertes Bohren oder HDD-Geräte wie der zum »King of Rock« ernannte Grundodrill 18ACS, der erstmals Jet- und Felsbohrungen in einem Gerät ermöglichte.

Maßstäbe setzen

Know-how, Erfindergeist und der Blick auf die Anforderungen der Anwender führten zur neuen Generation der Grundodrill-Horizontalspülbohrgeräte. Eine Verbindung von innovativer Technik und maximaler Automatisierung soll der Schlüssel für mehr Flexibilität und Produktivität in der HDD-Bohrtechnik sein. Ein intelligentes Steuerungskonzept will dafür sorgen, dass die Gesamtleistung des Bohrgeräts optimal je nach Aufgabenstellung auf die einzelnen Komponenten übertragen wird und die neue Grundodrill-Generation zu den effizientesten und produktivsten Bohranlagen ihrer Leistungsklassen auf dem Markt zählt.

Aktuell werden mit den Varianten Grundodrill JCS130 und Grundodrill ACS130 zwei Modelle in der Leistungsklasse 130 kN angeboten. Dank des durchgängigen Gesamtkonzepts sollen ebenso die künftigen Modelle der Baureihe über die gleichen Merkmale verfügen, um sicherzustellen, dass immer die maximalen Leistungen für den Bohrprozess und den Rohreinzug zur Verfügung stehen.

Eine Steuerung für alles: Das abnehmbare Bedien-Panel mit Touchscreen kann als Steuerstand am Bohrgerät oder als Fernbedienung des Grundodrill genutzt werden.

Das selbsterklärende Bedienkonzept wurde in Zusammenarbeit mit Bohrmeistern und Experten für Ergonomie und Biomechanik entwickelt. Nahezu alle Funktionen des Bohrgeräts werden über einen Touchscreen gesteuert. Alternativ können alle zentralen Funktionen der Bohranlage manuell gesteuert werden. Zusätzlich bietet ein integriertes Kamerakonzept jederzeit und automatisch den Überblick über alle wichtigen Bereiche der Bohranlage.

Produktivitätssteigerung

Deutlich erhöhte Rotations- und Spülungsleistungen sollen zu einer erheblichen Produktivitätssteigerung führen. Die darauf abgestimmte hohe Antriebsleistung soll über das intelligente Steuerungskonzept so auf die einzelnen Komponenten übertragen werden, dass das Bohrgerät optimal an jede Geologie anpassbar ist. Eine verbesserte Spülungstechnik, bei der jeweils die maximale Spülungsmenge bei gleichzeitig höchstmöglichem Druck ausgebracht wird, verspricht schnellen Bohrfortschritt und maximale Räumleistung beim Aufweitvorgang.

Ferngesteuertes Bohren

Die Bohranlagen der neuen Grundodrill-Generation sind laut Tracto auch im Bohrbetrieb vollständig fernsteuerbar. Die eigens konstruierte Fernbedienung vereint alle Bedienelemente in einem outdoor-fähigen Tablet. In Kombination mit dem Kamerakonzept ist die Kontrolle über die gesamte Bohranlage auch beim Betrieb mit der Fernbedienung gewährleistet. So sollen kurzzeitige personelle Engpässe, beispielsweise beim Anmischen neuer Bohrspülung, überbrückt werden, indem der Geräteführer die Bohranlage und die Ortungstechnik gleichzeitig bedient. Der Geräteführer kann sich mit der Fernbedienung frei bewegen und alle Vorgänge überwachen.

Felsbohren in allen Klassen

Das Maschinenkonzept macht es laut Tracto möglich, dass alle bestehenden und künftigen Modelle der Baureihe als Jet-Condition-System (JCS) mit Einfachgestängen in herkömmlichen Böden eingesetzt werden können oder als AllCondition-System (ACS) mit Doppelrohrgestängen in komplexen Geologien und Fels arbeiten. Eine spezielle Steckverbindung für die Innengestänge der Doppelrohrgestänge dient der zuverlässigen Drehmomentübertragung auf engem Bauraum, um in allen Geologien eine hohe Spülleistung zu garantieren.

Integrierte Ortungslösung

Die permanente Überwachung der Bohrkopflage und -stellung ist Grundlage der zielgenauen Bohrverlaufsteuerung im HDD-Verfahren. Durch die Integration der Ortungsanzeige in das Steuerungskonzept der neuen Grundodrill-Generation werden alle Maschinendaten und Ortungsinformationen auf einem zentralen Bildschirm angezeigt – auch beim ferngesteuerten Bohren. Zum Einsatz kommt Ortungstechnik von Digital Control (DCI). Die Verschmelzung von Bohrgerät und Ortungstechnik zu einer Einheit soll die Kontrolle des Bohrvorgangs erheblich vereinfachen und den Einstieg sowie die Ausbildung neuer Bediener und Fachkräfte erleichtern.

Digitale Tools

Neue Software-Lösungen für die dreidimensionale Trassenplanung oder das einfache Flotten-Management vereinfachen Planung und Projekt-Management. Der Einstieg erfolgt über eine cloud-basierte Plattform. Auch die Wartung der Bohranlagen per Remote-Service wird durch die verbesserten Möglichkeiten, die Daten der Bohranlage zu analysieren und auszuwerten, einfacher und schneller. t