Ein zuvor genutzter Pick-and-Carry-Kran mit 22,7 t Tragfähigkeit war nicht die Ideallösung, zumal die Transportkosten die Margen drückten. Also brauchte Steel Giraffe einen anderen Krantyp, der die Anforderungen des Unternehmens besser erfüllen würde. Während Kelly an einen 32-t-Kran dachte, hatte Justin Melvin, Geschäftsführer des Demag-Händlers Empire Crane, eine andere Idee: »Kellys Geschäftsmodell war geradezu prädestiniert für den AC 45 City aus der 45-t-Klasse von Demag. Dieser Kran wurde eigens für Unternehmen konzipiert, die auf Mobilität angewiesen und in engen, innerstädtischen Bereichen tätig sind.«

Eine perfekte Lösung

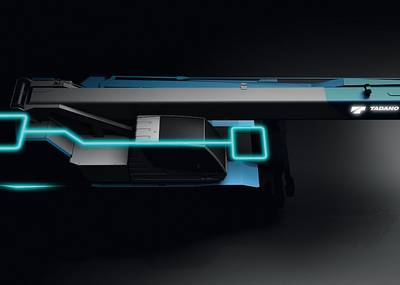

Die Traglasttabelle und die Bauweise des Auslegers waren für Kelly die ausschlaggebenden Kriterien, den AC 45 City über Empire Crane zu bestellen. Der Dreiachser bietet eine maximale Hauptauslegerlänge von 31,2 m, die Systemlänge erreicht bis zu 44,2 m. Da der Ausleger vollhydraulisch betätigt wird, können die Bediener ihn auch mit Last aus- und einfahren, ohne dass Auslegersegmente verbolzt werden müssen.

»Enge Kiste«

Steel Giraffe hat den AC 45 City Ende März in Empfang genommen. Beim Zuschlag für ein anspruchsvolles Projekt an der Mount-Hope-Brücke zwischen den Rhode-Island-Städten Portsmouth und Bristol waren die Vielseitigkeit und Traglasttabelle des Krans bereits von Nutzen. Die 90 Jahre alte Konstruktion wird in einem auf 52 Mio. Dollar bezifferten Sanierungsprojekt modernisiert.

Die aktuelle Bauphase umfasst die Reparatur des angegriffenen Betons der Brückenpfeiler-Verankerungen. Dazu müssen die Arbeitsmannschaften Baumaterial und Behälter zu einer Arbeitsplattform auf Höhe der Wasseroberfläche bringen. »Eine Möglichkeit war die Aufstellung eines Krans auf einem Ponton im Wasser, um das Material zu bewegen, aber das wäre sehr kostspielig geworden«, berichtet Kelly.

Steel Giraffe gab für das Projekt ein Angebot ab – unter Nutzung des AC 45 City auf der Brückenfahrbahn, um das Material mehr als 30 m auf die darunter befindliche Plattform abzulassen. Als Herausforderung musste sichergestellt werden, dass die Brücke das Gewicht des Krans plus Last tragen würde. »Hier half uns die Planungs-Software dabei, das Gewicht, den Radius und die Stellung der Abstützungen festzulegen, um nachzuweisen, dass die Brückenfahrbahn ausreichend tragfähig war«, so Steve Kelly. »Bei der Ausarbeitung des Plans wurden wir sowohl von Empire Crane als auch von Demag tatkräftig unterstützt.«

Als nächste Herausforderung stand das Problem an, das Material zu bewegen, ohne beide Fahrspuren zu blockieren. Die Mount-Hope-Brücke hat nur zwei, jeweils nur 3,4 m breite Fahrbahnen. Vom Gegengewicht über den Ausleger bis zum Hilfsausleger musste alles auf dem schlanken, 8,7 m x 2,5 m großen Unterwagen Platz finden.

Laut Plan sollte der Demag-Kran auf einer der beiden Spuren positioniert werden, sodass die zweite Spur für den Verkehr geöffnet bleiben konnte. Weiter sah das Konzept vor, einen Arbeitsradius von 7,9 m mit einer kleineren Abstützungsfläche zu nutzen. Da der Hub zudem in der Nacht stattfand, konnten die Einschränkungen für den Verkehr begrenzt werden. Der AC 45 City erreichte die Baustelle gegen 21 Uhr; bereits um 22 Uhr hatten die Techniker den Kran einsatzbereit.

Kransteuerungssystem als Plus

Ein Plus für Unternehmen wie Steel Giraffe, insbesondere bei einem beengten Projekt wie der Mount-Hope-Brücke, sind das Kransteuerungssystem IC-1 Plus und die Möglichkeit, die Abstützungen asymmetrisch zu positionieren.

Das System ermittelt automatisch anhand Abstützungsposition und Schwenkwinkel die verfügbare Tragfähigkeit, d. h. die Tragfähigkeit wird nicht auf eine 360°-Traglasttabelle begrenzt. »Für mich ist das ein echter Gewinn«, so Kelly. »Selbst wenn wir eine der Abstützungen nicht voll ausfahren können, sind wir nicht auf die 360°-Traglasttabellen beschränkt.«

Dank der einfachen Kranbedienung hatte das Team die knapp 20 Hübe in weniger als fünf Stunden absolviert. Zu den schwersten Hüben zählten zwei 3 m große Stahl-Container, randvoll mit Ausrüstung und einem Gewicht von jeweils 2,7 t. Um 2.30 Uhr war bereits der letzte Hub beendet. t