Um den nötigen Qualitätsanforderungen gerecht zu werden, konnten bei der Pfahlkopfbearbeitung bisher nur Methoden mit sehr viel schwerer händischer Arbeit eingesetzt werden. Unfälle und schwere gesundheitliche Schädigungen des ausführenden Personals waren die Folgen. Die Betroffenen tragen für den Rest ihres Lebens die körperlichen Einschränkungen. Die Sicherheit auf Baustellen gewinnt bei verantwortungsvollen Unternehmen jedoch immer mehr an Bedeutung.

Um die Gefahren zu minimieren, hat der Hochspannungsnetzbetreiber TenneTnach neuen sowie alternativen Lösungen gesucht und dabei zwei maschinelle Pfahlkopf-Verarbeitungsmethoden gefunden und getestet: Pile Breaker und Brextor. Bei der Ausführung ihres Westküstenprojekts wurden Praxistests durchführt und die beiden Methoden direkt im Feld erprobt und verglichen. Mit Genugtuung wurde festgestellt: Beide Methoden reduzieren die schwere Handarbeit stark bis gänzlich.

Methode Pile Breaker

Als Vorbereitung müssen die freizulegenden Bewehrungseisen vor dem Betonieren mit Schaumstoffhülsen eingekleidet werden. Nach der Pfahlherstellung wird der Pile Breaker (eine ringförmige Anordnung von Hydraulik-Zylindern) mithilfe eines Baggers oder Baukrans über den abzutragenden Pfahlkopf gehoben. Die ausfahrenden Zylinder pressen einen horizontalen Riss in den Pfahlkörper. Die abgepressten Brocken können anschließend weggehoben und entsorgt werden. Da der Pile Breaker an einem flexiblen Kettengehänge montiert und dadurch in den Manipulationen nicht starr geführt ist, verbleibt lediglich eine 10 bis 20 cm dicke Schicht, die nun noch händisch abgetragen werden muss.

Methode Brextor

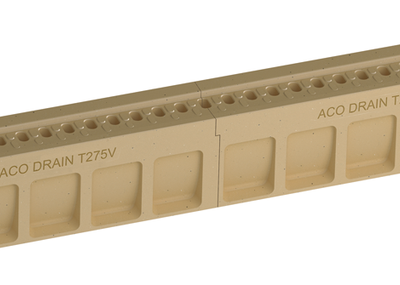

Brextor benötigt keine Arbeitsschritte in vorgelagerten Arbeitsprozessen. Ein an einem Bagger angebauter Hydraulikantrieb betreibt die Brextor-Fräswerkzeuge. Somit wird mit einem 100 % kontrollierten Arbeitsprozess der Beton innerhalb und außerhalb der Bewehrung abgetragen. Der Innenfräser bricht die Kernspannung und der Außenfräser die Oberflächenspannung. Der verbleibende Betonrand, in dem die unversehrte Bewehrung steht, kann nun mit dem BRC-Pfahlkopfbeißer ohne Gefahr für Betonkörper oder Bewehrung weggebrochen werden.

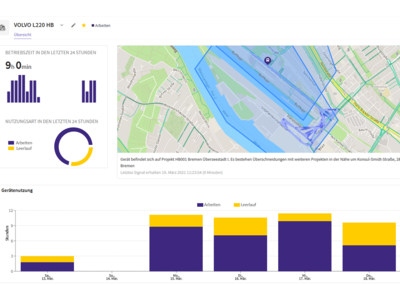

Die feste Verbindung mit dem Trägergerät ermöglicht jederzeit eine absolute Kontrolle über das Anbauwerkzeug und somit ein zentimetergenaues Arbeiten. Dadurch entfällt schwere körperliche Arbeit gänzlich und wird auf lediglich leichte Reinigungsarbeiten reduziert. Das in allen Richtungen geführte Werkzeug ermöglicht auch das präzise Bearbeiten von Schrägpfählen. Das während des Arbeitsprozesses bereits aufbereitete Rückbaumaterial kann entweder direkt in der Sauberkeitsschicht eingearbeitet oder bei einer anderen Maßnahme als Recyclingmaterial verwendet werden. Die an die Pfahlgrößen anpassbaren Fräswerkzeuge reduzieren den seitlichen Arbeitsraum erheblich, ermöglichen ein großes Sparpotenzial an Aushubarbeiten und erlauben auch das Bearbeiten von Tangentialpfahlwänden. Die beiden maschinellen Pfahlkopf-Verarbeitungsmethoden bringen den Vorteil mit sich, dass auf einen Großteil der manuellen Verarbeitung mit dem Presslufthammer verzichtet werden kann. Christoph Brüggemann, Sicherheitsexperte der TenneT, weist darauf hin, dass bei der herkömmlichen Methode vier bis sechs Personen den ganzen Tag am Stemmen sind und bei Wind und Wetter draußen stehen müssen, während bei der maschinellen Verarbeitung nur wenige Personen benötigt werden und nicht Gefahrenstoffen wie Lärm und Abgasen ausgesetzt sind. Die Tests mit Pile Breaker und Brextor verliefen so erfolgreich, dass sich die TenneT dazu entschlossen hat, in Zukunft Pfähle nur noch maschinell zu verarbeiten.