Eine verdichtende Bauweise und das Bauen an exponierten Lagen machen für ein sicheres Fundament zunehmend Pfahlgründungen erforderlich. Ein Pfahlkopf ist die Verbindung in das Fundament und erfordert höchste Qualität ohne Kompromisse, schließlich kann ein Fundamentversagen in einer Katastrophe enden. Bisherige Pfahlkopfverarbeitungsmethoden bergen laut dem Unternehmen BRC Engineering Gefahren, die das Schweizer Unternehmen mit seiner Brextor-Methode vermeiden will.

Bohrpfähle werden üblicherweise mit Luft- oder Hydraulikhämmern verarbeitet, die mit einer vertikalen Schlagenergie arbeiten. Weil diese Bearbeitungsenergie aber nicht kontrolliert werden könne, bestehe laut BRC Engineering die Gefahr von Rissen im Betonkörper und Abplatzungen an der Pfahlaußenhaut, die mittelfristig Korrosionsschäden verursachen könnten. Durch Luft- oder Hydraulikhämmer verursachte verbogene oder abgerissene Bewehrungen vermindern zudem die Aufnahmefähigkeit der Zugbelastung. Die konstruktiv bedingte Arbeitsweise dieser Geräte erfordert einen großen Arbeitsraum. Auch sind enge sowie lange Bewehrungen schwerer zu bearbeiten, und es kommt zu Behinderungen bei vorhandener Spiralbewehrung im Abbaubereich. Um die geforderte Qualität sicherzustellen und um die Oberflächenspannung zu brechen, verweist BRC Engineering ebenso darauf, dass ein Schnitt auf die definitive Höhe zu erfolgen hat und die letzten 30 cm bis 50 cm dann nur mit entsprechender Handarbeit möglich würden.

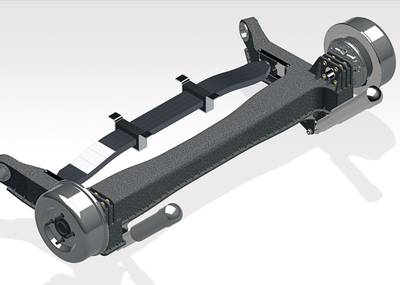

Mit Brextor hingegen soll der Arbeitsprozess unter Kontrolle bleiben. Die horizontale Krafteinwirkung ermöglicht laut BRC eine 100 %-ige Kontrolle der eingesetzten Bearbeitungsenergie. Neben der bestmöglichen Qualität soll der Pfahlkopf mit einer Höhengenauigkeit von ± 1 cm an das Nachfolgegewerk übergeben werden. Zusätzlich blieben Betonstruktur und Bewehrungen unversehrt.

Die Kernspannung wird laut Anbieter mit dem Brextor-Innenfräser, die Oberflächenspannung mit dem Brextor-Außenfräser gebrochen. Der verbleibende Betonrand mit der darinstehenden Bewehrung soll ohne Gefahr einer Beschädigung mit dem Brextor-Beißer weggebrochen werden können.

Neue Einsatzmöglichkeiten

Das Brextor-Design ermöglicht laut Anbieter einen Einsatz bei sehr geringem oder sogar ohne seitlichen Arbeitsraum. Dadurch kann Aushub eingespart werden. Der Schnitt auf fertiger Abbauhöhe, um die Oberflächenspannung zu brechen, wird mit dem Außenfräser automatisch gefertigt, der Säuberungsaufwand soll sich auf Reinigungsarbeiten reduzieren. Brextor ist laut BRC für alle Pfahlarten bzw. -wände geeignet. Die Systemgleichheit erleichtert dem Baustellenpersonal den Einsatz, handelt es sich doch um ein System für alle Einsätze – Bohrpfahl, Bohrpfahlwand und Erdbohrer. Ebenso kann das Abbaumaterial (80 % 0 – 30 mm Kies) oft direkt auf der Baustelle weiterverarbeitet werden.

Praxisbewährt in der Schweiz

Brextor war beispielsweise im Einsatz beim viergleisigen Ausbau im Bahnhof Liestal bei Basel. »Bei einer manuellen Abtragung durch Spitzen bestünde immer das Risiko, dass Armierungen verletzt und die Betonqualität am Pfahlkopf gestört würden. Dieses Risiko kann ich beim Brextor ausschließen«, bestätigt Stefan Lang, Bauführer beim ausführenden Unternehmen Implenia.

Der Zeitdruck bei der Baustelle war hoch. »Wir haben nur ein beschränktes Zeitfenster zur Verfügung, und wenn dieses nicht massiv verlängert werden kann, wäre solch ein Unterfangen ohne den Brextor nur mit viel Ressourcen und Personal möglich«, so Lang weiter.

Die Zeit als Faktor wurde durch die Herausforderung sehr geringer Platzverhältnisse ergänzt. Für einen klassischen Ansatz wäre zu wenig Platz für einen Spitzhammer zwischen der Nagelwand und dem Pfahlkopf zur Verfügung gestanden. »Aus diesem Grund müsste man über eine Länge von 300 m die bis zu 6 m hohe Wand rückversetzen, nur damit genügend Platz für die Pfahlkopfbearbeitung geschaffen werden könnte«, sagt Lang. Dies hätte eine massive Erhöhung der Kosten bewirkt.

Neben der enormen Kostenersparnis für Aushub, Transporte, Deponiegebühr und Materialersatz hat Brextor zudem deutlich geringere Umwelteinflüsse mit sich gebracht, denn mindestens 280 Lkw-Fahrten à 40 km konnten nach Anbieterberechnungen eingespart werden.

BRC Engineering wird Brextor auf der Bauma vorstellen und in täglichen Live-Demos dreimal täglich demonstrieren. t