In Frutigen im Berner Oberland beschäftigt Bucher Hydraulics mehr als 300 Mitarbeiter in Produktion, Entwicklung und Verkauf auf einer Produktionsfläche von rund 20 000 m². »Wir bauen hier wie mit ›Lego-Steinen‹, das heißt, wir generieren aus Standardkomponenten, die wir vor Ort und in anderen Bucher-Hydraulics-Werken fertigen, kundenspezifische Systemsteuerblöcke, die vom Anwender in hydraulischen Anlagen eingesetzt werden«, sagt Peter Schmid, Sales & Project Manager Mobile Systems.

Zum Anwendungsspektrum der Systemtechnik zählen mobile Arbeitsgeräte aus den Bereichen Bau-, Land- und Kommunalmaschinen. Allen Applikationen gemein ist der Trend zur Optimierung der Hydraulik.

Während Großkunden die Konstruktion und Optimierung ihrer Systeme meist im eigenen Haus umsetzen, erwarten mittlere und kleinere Firmen Fachkompetenz und Dienstleistungen von ihrem Hydraulikpartner, was eine enge Zusammenarbeit voraussetzt. Die stetig wachsenden Ansprüche will Bucher Hydraulics durch jahrzehntelange Produkt- und Anwendungserfahrung erfüllen, und dieses Wissen mit einem umfangreichen Know-how im Bereich Produktionstechniken von Systemlösungen kombinieren.

»Wir haben ein sehr enges Verhältnis zu unseren Kunden und gleichzeitig direkten Zugang zu unserer Fertigung, was Zeitverluste minimiert und die Effizienz steigert. So steuert und organisiert jeder Projektingenieur unter Einbindung des Vertriebs sämtliche Aufgaben, die von der Kundenidee bis zum Prototyp bzw. der Inbetriebnahme erforderlich sind«, sagt Schmid. Das bedeute, dass man bereits bei der Erstellung von Angeboten sowohl das Wissen aus den Anwendungsbereichen als auch die Möglichkeiten in Bezug auf die Fertigung miteinbeziehen müsse. Entsprechend sei man bestrebt, bereits bei der Konstruktion sehr präzise und gewissenhaft zu arbeiten, da die meisten Entscheidungen in Bezug auf mögliche Fertigungsverfahren später nicht mehr revidiert werden könnten. »Deshalb ist das gesamte Team von Beginn an gefordert, moderne Softwaretools und innovative Werkzeuge zur Kostenoptimierung einzusetzen und zu planen«, betont Peter Schmid.

Automatisierung und Präzision

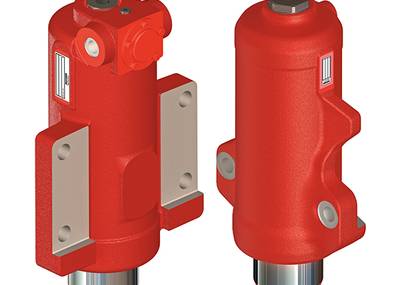

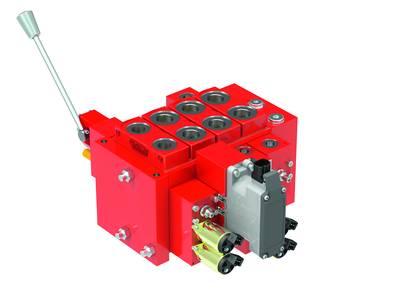

Steuerblöcke sind so vielfältig wie ihre Anwendungen, dadurch ergeben sich viele verschiedene Kombinationsmöglichkeiten. Neben hoher Funktionszuverlässigkeit und Lebensdauer sind Robustheit, Kompaktheit, geringes Gewicht und Kosteneffizienz bei nahezu allen Einsätzen gefragt. Im Bereich der Mobilhydraulik steigen die Anforderungen aufgrund von teils widrigen Umwelt- und Witterungseinflüssen noch weiter an.

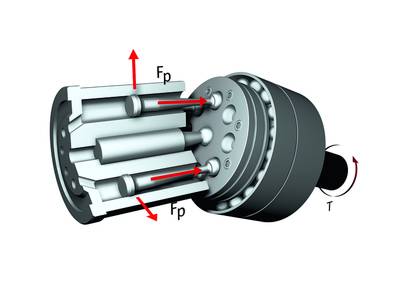

Genauigkeit, Zuverlässigkeit, Flexibilität und Sicherheit sind nicht nur Kennzeichen der Steuerblöcke, sondern auch maßgebende Faktoren für deren kosteneffiziente Herstellung. Bucher Hydraulics baut zudem auf eine besondere Präzision und will Maßstäbe in Sachen Kompaktheit und Gewicht hydraulischer Systemsteuerblöcke setzen. Basis für diese Merkmale sind ausgeklügelte Fertigungs- und Montagestrategien – moderne Fertigungszellen in Kombination mit Industrierobotern ermöglichen 3D-Schrägbohrungen der Steuerblöcke in nur einem Arbeitsschritt ohne umzuspannen, wodurch Fertigungszeiten verkürzt werden können.

Durchlaufzeiten und Losgrößen

Bucher Hydraulics setzt moderne Präzisionsbearbeitungszentren ein. Ihr Be- und Entladen mit Werkstückrohlingen erfolgt aus automatischen Werkstückspeichern heraus, was die Rüstzeiten deutlich reduzieren hilft.

Intelligente Industrieroboter sorgen für kurze Span-zu-Span-Zeiten und minimieren ebenfalls die Rüstzeiten, indem Werkzeugwechsel selbst bei kleinen Losgrößen vergleichbar einer Massenproduktion organisiert werden. »Wir haben in der Produktion einen extrem hohen Automatisierungsgrad. Die Maschinen zur Serienfertigung laufen 365 Tage im Jahr, rund um die Uhr«, wie Bernhard Zbären, Sales & Project Engineer Mobile Systems, betont.

Darüber hinaus nutzt Bucher Hydraulics eine besonders breite Palette an Hochleistungswerkzeugen, die auftragsspezifisch und automatisch in die Maschinen geladen werden. Durch eine mehrfach höhere Schnittgeschwindigkeit im Bearbeitungsprozess erfolgt somit nach Firmenangaben eine wirtschaftliche Herstellung qualitativ hochwertiger Steuerblöcke.

Um die Vorzüge der einzelnen Fertigungsmaschinen optimal zu nutzen, werden sämtliche Prozesse wie auch Spannvorrichtungen, Werkzeuge und Greifer in der eigenen Betriebsmittelkonstruktion von Bucher Hydraulics ausgelegt, aufeinander abgestimmt und optimiert. Das notwendige Fertigungs-Know-how ist auch den Projektverantwortlichen, die die Systemsteuerblöcke auslegen, zugänglich, sodass sie es bereits in der Konstruktionsphase neuer Lösungen nutzen können. Dementsprechend macht sich die smarte Produktion der smarten Produkte auch für deren Anwender von Beginn an bezahlt.

»Für uns ist die Nähe zu unseren Kunden und die enge Zusammenarbeit mit ihnen als deren Partner ein wichtiger Erfolgsfaktor. Dazu zählt auch, dass der Kunde möglichst schnell einen Prototyp seines gewünschten Produkts erhält, mit dem er realistisch testen kann. Aus diesem Grund werden wir in weitere moderne Fertigungszentren investieren, bei denen CAD- und Werkzeugdaten direkt an die Maschine übertragen werden. Von der Kundenidee bis zum prüfbaren Prototyp wird so die Zeitspanne erheblich verkürzt«, so Bernhard Zbären.

Industrie-4.0-fähig?

In puncto Digitalisierung will man in Frutigen nicht nur reagieren, sondern vielmehr agieren. »Deshalb können wir mit unseren Daten die Basis zur Umsetzung von ›Industrie 4.0‹ bieten. Das ermöglicht es unseren Kunden zum Beispiel, relevante Prüfdaten in Bezug auf ›Predictive Maintenance‹ zu kontrollieren und auszuwerten«, sagt Peter Schmid. Allerdings könnten Anwender oft noch keinen weiteren Mehrwert daraus generieren, wenn weitere Daten anderer Lieferanten zu deren Komponenten fehlen. Dabei zeige sich, dass Automatisierung und auch »Internet of Things« zwar in aller Munde und deren Nutzen und Ziel unbestritten seien, dass es aber für die Umsetzung in der Praxis besonders im mobilen Bereich noch weitere Zeit brauche.

»Unsere Produkte können in intelligente Systeme eingebunden werden. Die produktbezogenen Daten stehen auf einem Bucher-Server zur Verfügung, sodass der Kunde sie dort abrufen kann«, wie Bernhard Zbären ergänzt. Gerade die Datenverarbeitung sei jedoch eine der großen Herausforderungen hinsichtlich »Industrie 4.0« und um die zu meistern, würden qualifizierte Mitarbeiter und fundiertes Wissen benötigt. Nur so könnten am Ende dann die technologischen Möglichkeiten auch entsprechend nutzbringend eingesetzt werden. t