Ausgereifte Hydraulikpumpen und -motoren spielen ihr Können bei mobilen Arbeitsmaschinen klassischerweise in Kombination mit Dieselmotoren aus. Die Lösungen stoßen jedoch bei neuen Anwendungen, in denen es um die Elektrifizierung des Antriebsstrangs und insbesondere um batterieelektrische Maschinen geht, an Grenzen. Das zeige sich, so Bucher Hydraulics, in nahezu allen anwendungskritischen Faktoren: von Anlaufverhalten und Bauraum über Geräuschpegel bis zum Wirkungsgrad.

Batteriekapazität ist teuer und erfordert eine effiziente Nutzung. Inwieweit dies gelingt, hängt stark von den Systemkomponenten ab. Aktuelle Elektrifizierungsprojekte bestätigen die hohe Effizienz elektrischer Antriebe. Verglichen damit hinkt die Hydraulik aufgrund ihres Wirkungsgrads hinterher, der für diese Anwendungen nicht optimal ist. Beim Einsatz einer einfachen, kostengünstigen Pumpe komme es, so Bucher, zu einer hohen Verlustleistung, die zu Lasten der Batterie gehe. So sei wertvolle Kapazität nur zum Ausgleich der Verlustleistung erforderlich und müsse zwangsläufig in nutzlose Wärme umgewandelt werden.

Hoher Geräuschpegel fällt in elektrifizierten Systemen auf

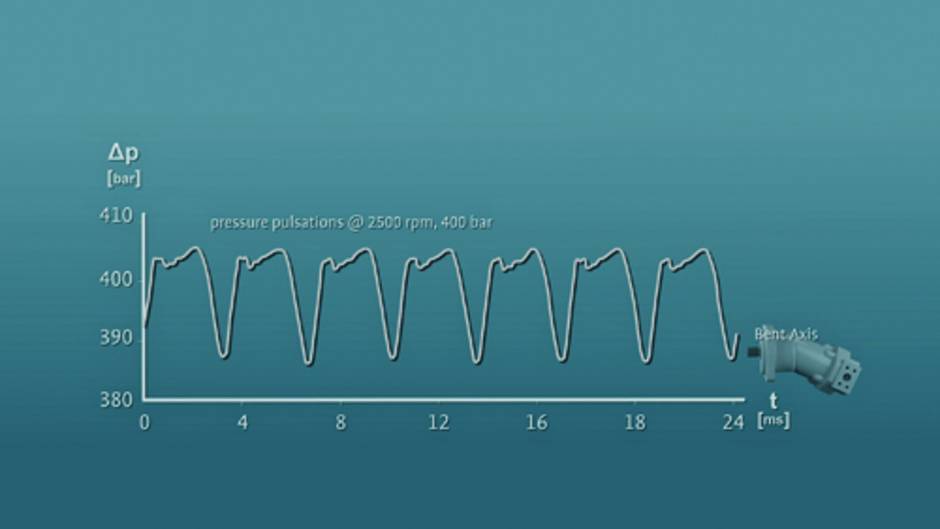

Axialkolbenpumpen erzeugen konstruktionsbedingt einen hohen Geräuschpegel. Die pulsierende Förderung des Druckmediums mit schwankenden internen Wechselkräften führt zu Gehäusevibrationen, und diese setzen sich in Vibrationen der Maschine fort. Daraus resultiert ein hohes Geräuschniveau in der Anwendung. Sekundärmaßnahmen zur Schalldämmung sind zwar möglich, jedoch immer mit zusätzlichem Aufwand, höherem Bedarf an Bauraum und weiteren Kosten verbunden.

Die Problematik der physikalischen Pulsation wird beim ursprünglich vorgesehenen Einsatz der Hydraulikpumpen mit Dieselmotoren kaum wahrgenommen. Das ändert sich grundlegend bei Anwendungen mit leisen Elektromotoren, wo die charakteristische Lautstärke unangenehm in den Vordergrund tritt. Gefordert ist eine möglichst geringe Geräuschemission – bei hohen Druck- und Drehzahlbereichen.

Drehzahl und Druck als kritische Faktoren

Gleiches gilt für geringe Umdrehungen, was sich vor allem beim Positionieren schwerer Lasten zeigt, wo nur ein geringer Volumenstrom bei hohem Druck präzise Arbeitsfunktionen gewährleistet. Hier ist die Drehzahl ein wichtiges Kriterium zum Aufbau von Schmierfilmen. Allerdings muss wegen der unteren Drehzahlgrenze (bis 1 000 min⁻¹) zu viel gefördertes Öl über einen Bypass abgeleitet werden, weshalb bei hohem Druck große Verluste entstehen. Auch diese Verluste müssen von der Batterie ausgeglichen werden und gehen als Wärme zu Lasten von deren Kapazität. Nicht zuletzt kann, so Bucher, ein hoher Druck von 350 bar, wie er in mobilen Arbeitsmaschinen gefordert wird, mit einfachen Außenzahnradpumpen nicht erzielt werden.

Energieverluste im Motorbetrieb

Ähnlich kritisch ist die Situation der Pumpe im Motorbetrieb. In Zeiten, in denen Energieeffizienz eines der wichtigsten Themen ist, macht sich der Wirkungsgrad des Hydrauliktriebwerks aufgrund unzureichender Energierückgewinnung nicht beliebt. Die Verluste bei der Nutzung potenzieller Energie (zum Beispiel gehobene Masse) bis zum Energiespeicher sind zu hoch.

Problematischer Motoranlauf

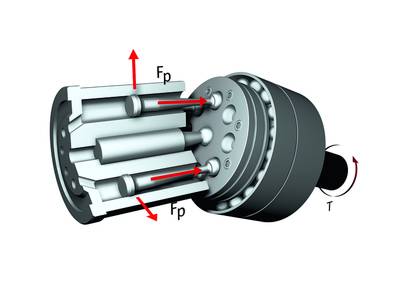

Zu den negativen Merkmalen, die den Einsatz bei hydraulischen Antrieben erschweren, zählt auch das Anlaufverhalten der Hydraulikmotoren, insbesondere denen in Schrägscheibenbauweise: Das Triebwerk ist zunächst verspannt und befindet sich in Haftreibung, bevor es sprunghaft in die Bewegung übergeht. Dieser Vorgang wirkt sich beim schwierigen Positionieren einer Last anhand einer Hubwinde störend aus. Zudem sind die geringen Drehzahlen mit Drehmomentpulsationen überlagert. Das kann zu Schwingungen in empfindlichen Maschinen führen und somit Sekundärmaßnahmen erforderlich machen.

Nicht zuletzt ist der benötigte Bauraum ein Manko: Die hohen, nicht-kompensierten Kräfte von Schrägachsenmotoren können nur anhand von überdimensionalen Wälzlagern aufgenommen werden. Dies vergrößert den Platzbedarf in der Maschine, sodass die Integration nicht leicht ist.

In Summe besteht bei Hydraulikpumpen und -motoren nach wie vor dringender Optimierungsbedarf in Bezug auf deren Wirkungsgrad, Geräusch, Bauraum und variable Drehzahlen, um die hohen und zukünftig noch weiter steigenden Anforderungen an mobile Arbeitsmaschinen erfüllen zu können. §