Der derzeit längste Eisenbahntunnel der Welt wird am Brenner aufgefahren: Seit 2007 bauen Italien und Österreich am Basistunnel, der 64 km lang werden soll. Mit allen Zufahrtswegen soll die Brennertrasse die Rekordlänge von 320 km erreichen. Ziel ist es, 2026 den Bahnverkehrsbetrieb aufzunehmen: Dann sollen Reisende aus München in drei Stunden die italienische Stadt Verona erreichen.

So viele Superlative erfordern beim Bau technologische Spitzenleistungen. Zur wichtigsten Ausrüstung beim Bau der Trasse gehört die Tunnelvortriebstechnik, die Herrenknecht liefert. Drei Tunnelbohrmaschinen (TBM) sind auf der Baustelle im Einsatz, drei weitere werden noch geliefert. »Die TBM sind fahrende Fabriken im Berg«, erklärt Albert Feißt, Leiter der Fluidtechnik bei Herrenknecht. »Der Bohrkopf rotiert und durchörtert so das Gestein. Das ausbrechende Material wird über verschiedene Förderbänder nach hinten aus dem Tunnel herausbefördert.« Gesichert wird der Fels mit einer Innenschalung aus Tübbingen: »Mit einem fernbedienten Manipulator, dem Erektor, werden vorgefertigte Segmente aus Stahlbeton gesetzt«, sagt Feißt. »Diese sogenannten Tübbinge bilden einen Ring. Der Ringspalt zwischen Außendurchmesser des Tübbings und dem Berg wird mit Perlkies verfüllt, um diesen frisch gebauten Ring einzubetten und zu stabilisieren.« Für die Förderung des Verfüllmaterials brauche man viel Druckluft, die von den im Nachläufer mitfahrenden Atlas-Copco-Kompressoren erzeugt und abgerufen wird.

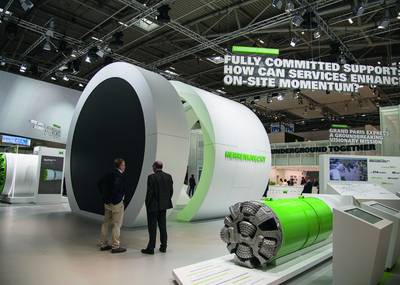

10-m-Bohrkopf

Die Tunnelbohrmaschine, die als nächstes zum Brenner geliefert wird, ist eine rund 100 m lange fahrende Fabrik, der Durchmesser des Bohrkopfs beträgt etwa 10 m. Neun Schraubenkompressoren liefern die von der TBM benötigte Druckluft. Sie sind am Ende der Anlage platziert und mit einer Ansaugklappenregelung ausgestattet. Herrenknecht verwendet modifizierte öleingespritzte Schraubenkompressoren aus der GA-Serie von Atlas Copco, meistens mit Wasserkühlung. Auf der Brenner-Anlage sind fünf Maschinen des Typs GA 55 HE sowie vier GA 90 HE installiert. In der Regel genügt einer, um die Grundlast bereitzustellen, sprich, um Fett- und Wasserpumpen, Armaturen mit pneumatischen Antrieben oder auch Druckluftschrauber zu versorgen. Die anderen acht Kompressoren werden schlagartig aktiv, wenn Perlkies hinter die Tübbinge geblasen werden muss. »Wir nutzen im Durchschnitt nur 10 % bis 15 % der gesamten Druckluftkapazität«, sagt Feißt. »Aber wenn die Leistung abgerufen wird, muss sie zu 100 % da sein.« Daher müssten die Kompressoren, die ständig im Stand-by-Modus laufen, absolut zuverlässig sein.

Speziell für Herrenknecht hat Atlas Copco die Volllast-Leerlauf-Kompressoren mit einer mechanischen Volumenstromregelung über Klappen ausgestattet. Die Luft wird hierdurch in der jeweils benötigten Menge geliefert. Auch aus Platzgründen sind die GA-Kompressoren für Herrenknecht kompakter gestaltet als die Standardserie. Wegen der rauen Umgebung und des Grubenstaubs haben die Atlas-Copco-Experten zudem Heavy-Duty-Ansaugfilter eingebaut, die verhindern, dass Schmutz in die Kompressoren gelangt. Außerdem verfügen sie über einen speziellen Regler für das Temperaturmanagement, da sie leistungsmäßig überdimensioniert sind. »Wir bauen bewusst in alle Komponenten unserer TBM 20 % Redundanz ein, denn im Berg müssen sich alle auf die Sicherheit und Zuverlässigkeit der eingesetzten Maschinen verlassen können«, betont Feißt. Weil die Kompressoren nicht regelmäßig ihrer Leistung entsprechend gefordert werden, erreicht das Öl, das sie zur Schmierung benötigen, nicht die erforderliche Betriebstemperatur. Infolgedessen würde sich Wasser im Öl anreichern, da es nicht durch die Temperatur abgesondert würde. Die Maschinen verfügen daher über ein spezielles Kühlwassermanagement.

Komponenten müssen robust und zuverlässig sein

Bei den Komponenten für seine TBM greift Herrenknecht auf Standardprodukte zurück, um die Lieferzeiten überschaubar zu halten und sicher zu sein, eine bewährte Technik einzusetzen. Auch die Kompressoren von Atlas Copco seien, so Feißt, solche Standardkomponenten, die zur TBM gehörten: »Für uns zählt vor allem Robustheit und Zuverlässigkeit«, betont Feißt. Die Extras an den Kompressoren zählten mittlerweile ebenfalls schon zu den Standards, auf die sich Atlas Copco für seinen Kunden eingestellt hat.

Herrenknecht habe sich für Atlas Copco als Lieferanten unter anderem wegen der internationalen Ausrichtung entschieden, sagt Josef Gruseck, Mitglied der Geschäftsleitung Traffic Tunnelling der Herrenknecht AG: »Wir liefern unsere Maschinen in die ganze Welt und garantieren dafür, dass unsere Komponenten laufen. Das müssen unsere Lieferanten durch ihren Service sicherstellen. Im Tunnelbau können wir uns keine Verzögerungen leisten, die dadurch zustande kommen, dass Komponenten ausfallen«, streicht Gruseck heraus. Die meisten Verdichter seien maximal zwei bis drei Jahre im Einsatz. Um Ressourcen zu schonen, würden die Kompressoren nach Möglichkeit – wenn die ersten Einsätze nur kurz waren – aufgearbeitet und auf einer anderen fahrenden Fabrik wiederverwendet. §