Die anspruchsvolle Rennstrecke im belgischen Spa-Francorchamps ist kürzlich mit dem Ziel saniert worden, die Attraktivität für die Zuschauer und vor allem die Sicherheit für die Rennfahrer zu erhöhen. Die Baumaßnahme auf dem Circuit in den Ardennen stellte alle Beteiligten vor besondere Herausforderungen, denn die Rennstrecke wurde nicht wie heute üblich am Reißbrett entworfen, sondern entstand vor mehr als 100 Jahren unter Einbeziehung normaler Straßen. Maschinen der Wirtgen Group haben im Rahmen der Streckensanierung eine neue Deckschicht erstellt.

Geschäftsführer Jarno Zaffelli, dessen Unternehmen Dromo Circuit Design das Projekt ausführte, betont, dass die Sanierung vor allem aufgrund der Steigungen und Gefälle sehr anspruchsvoll ist. Es gibt extreme Abschnitte mit 20 % Steigung, wie zum Beispiel die legendäre Kurvenkombination Eau Rouge und Raidillon. Eine andere Herausforderung gab es in der Spitzkehre La Source (die Quelle), weil hier Quellwasser auf die Strecke gelangt. Um größtmögliche Sicherheit für die Fahrer auf dem schwierigen Circuit de Spa-Francorchamps zu gewährleisten, wurden höchste Ansprüche an Ebenheit und Griffigkeit der Asphaltdecke gestellt.

Erfahrung und Know-how

Mit dem Asphalteinbau wurde das belgische Unternehmen Bodarwé beauftragt. Die Höhenunterschiede im kurvenreichen Streckenverlauf sind nicht nur für die Rennfahrer eine Herausforderung, sondern auch für die Einbaumannschaft. »Wir arbeiten seit vielen Jahren mit Bauunternehmen, die Maschinen der Wirtgen Group einsetzen. Wir kennen die Maschinen sehr gut und wissen, was sie in Sachen Qualität und Zuverlässigkeit leisten«, erklärt Zaffelli. Entscheidend ist bei derartigen Bauprojekten die richtige Mischung aus Erfahrung, Know-how und zuverlässigen Maschinen. Die jahrelange Erfahrung und das Fachwissen haben dabei geholfen, mit hoher Präzision effizient zu arbeiten.

Optimale Ergebnisse beim Deckschichteinbau

Von Eau Rouge in der Senke bis hoch zur Formel-1-Steilkurve Raidillon sollte auf einer Strecke von 505 m eine neue Deckschicht eingebaut werden. Hinzu kamen 206 m im Bereich der Formel-1-Kurve T9Car im Norden sowie die neu gebauten Motorrad-Kurven T8Moto und T9Moto auf einer Länge von 701 m. Um die Teilabschnitte in optimaler Qualität einzubauen, wurden diverse Vorgaben an die Einbaumannschaft gestellt. So hatte der Einbau nonstop mit einer Geschwindigkeit zwischen 3 m/min und 4 m/min zu erfolgen. Die Temperatur des Asphaltgemischs wurde auf 180 °C festgelegt, um auch bei den zu dieser Zeit vorherrschenden niedrigen Außentemperaturen ein ausreichend großes Verdichtungsfenster zu haben. Gefordert waren zudem die lückenlose Kontrolle und Dokumentation der Temperatur der eingebauten Deckschicht. Auch hier ist ein hohes Maß an Erfahrung, aber eben auch an Präzision gefragt. Die einzelnen Arbeitsprozesse müssen kontinuierlich überwacht und geprüft werden. Und dafür ist nicht nur ein gutes Augenmaß entscheidend – das verwendete Material und die eingesetzten Maschinen müssen auf das jeweilige Projekt individuell zugeschnitten sein.

Für die Qualität eines Formel-1-Streckenbelags spielt die Zusammensetzung des Mischguts eine entscheidende Rolle. Die Rezeptur mit dem Codenamen Le Noir (der Schwarze) wurde nach dem Reglement des Welt-Motorsportverbands FIA von Dromo für Spa-Francorchamps entwickelt. Gemischt wurde in der Asphaltmischanlage der Bodarwé-Tochterfirma Boreta. Die Benninghoven-Anlage des Typs TBA 4000 zeichnet sich laut Hersteller durch höchste Qualitäts- und Fertigungsstandards sowie durch eine große Optionsvielfalt aus.

Alle drei Vögele-Fertiger waren für ein Maximum an Ebenheit mit einem Big-MultiPlex-Ski ausgestattet.

Nachdem die Deckschicht in den entsprechenden Streckenabschnitten durch eine Wirtgen-Fräse vom Typ W 220i – mit dem Frästiefenregler Level Pro Active und 3D-Steuerung – ausgebaut wurde, kamen drei Super 1800-3i von Vögele zum Einsatz. Es galt, drei Bahnen à 4,1 m bis 4,3 m im Heiß-an-heiß-Verfahren nahtlos einzubauen.

Ausgestattet waren die drei Fertiger jeweils mit einer Ausziehbohle AB 500 TV und mit je einem Big-MultiPlex-Ski für ein Maximum an Ebenheit in Längsrichtung. An den variablen Trägern des Big-MultiPlex-Ski wurden drei Ultraschallmultisensoren angebracht, die jeweils auf der Binderschicht beziehungsweise der benachbarten Deckschicht abgetastet wurden und für einen präzisen Einbau sorgten. Auf diese Weise unterstützen hochmoderne Geräte dabei, die Qualität hochzuhalten, den Bauprozess zu optimieren und Fehler zu vermeiden.

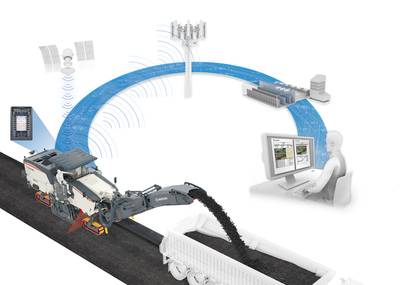

Kontrolle mit WITOS Paving Docu und Roadscan

Unterstützung wird jedoch in vielfältiger Weise geboten: Zur Kontrolle und Dokumentation der Einbautemperatur waren die drei Fertiger mit WITOS Paving Docu inklusive Temperaturmesssystem RoadScan ausgestattet. Neben der Asphalttemperatur konnten mit dem System die Einbauparameter Geometrie, Fläche, Strecke und verlegte Asphaltmengen festgehalten werden. Nicht zu vergleichen mit Arbeitsprozessen, wie sie noch vor Jahren zum Standard zählten: Systeme wie WITOS Paving Docu ermöglichen es, noch präziser und direkter reagieren zu können. Bauleiter Sébastien Dandrifosse von Bodarwé zeigte sich zufrieden: »WITOS Paving Docu ist wirklich gut geeignet um die Temperatur direkt auf der Baustelle zu kontrollieren, denn hier brauchen wir die Informationen, damit wir bei Abweichungen direkt gegensteuern können.«

Teamwork für »Königsklasse« des Motorsports

Grundsätzlich lässt sich sagen, dass die gestellten Anforderungen des Bauprojekts groß waren – aber die Bediener haben mit ihren effizienten Maschinen, großen Erfahrungswerten und der modernen Technik die Herausforderungen gemeistert. Auch der Support der Wirtgen Group überzeugte die Rennstrecken-Designer, wie auch Jarno Zaffelli zusammenfasst: »Die Unterstützung durch die Techniker war sehr gut und extrem wichtig. Es ist sehr beruhigend, wenn einem diese Experten zur Seite stehen während eines Einbaus, den wir nicht so einfach wiederholen können.« Funktioniert hat hier insbesondere die Verbindung zwischen Mensch, Maschine und digitalen Helfern.