Je nach Länge der Mikropfähle können Zugkräfte von bis zu 4 139 kN und Drucklasten bis 4 242 kN aufgenommen und in den Baugrund abgeleitet werden – unabhängig davon, ob ein bindiger oder nicht bindiger Boden vorliegt. Damit gilt der thyssenkrupp-Bohrverpresspfahl als nach Herstellerangaben einziges Mikropfahlsystem auf dem Markt, das für Belastungen von mehr als 2 500 kN zugelassen ist.

Kombination macht den Unterschied

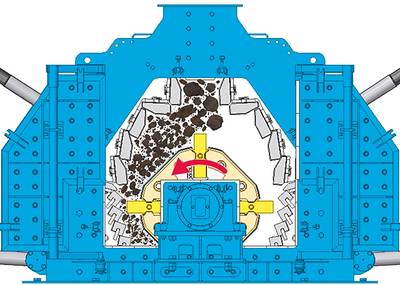

Der thyssenkrupp-Bohrverpresspfahl ist ein Mikropfahlsystem nach DIN EN 14199, das thyssenkrupp Infrastructure in Zusammenarbeit mit Spezialtiefbauunternehmen und ASF Anker als zug-/druck- und wechselbelastbaren Pfahl entwickelt hat. »Auslöser für diese Entwicklung war eine Anfrage vom Duisburger Hafen«, erläutert Dipl.-Ing. Frank Tapken, Spartenleiter Profiltechnik bei thyssenkrupp Infrastructure. Für die Verankerung von Spundwänden wollte man hier keine herkömmlichen Spannglieder mehr verwenden, da diese nicht über die gewünschte Langlebigkeit verfügten. Auch gerammte Ankersysteme sollten aufgrund von Erschütterungen und Lärmemissionen nicht mehr eingesetzt werden. Bei beiden Anforderungen konnte der Bohrverpresspfahl von thyssenkrupp punkten: »In einem ersten Schritt wird eine verrohrte Bohrung erschütterungsarm erstellt, in die das Stahltragglied eingesetzt wird«, so Tapken. »Anschließend wird das Bohrloch mit flüssigem Zementleim verpresst und dabei die Verrohrung aus dem Baugrund gezogen.« Die Kombination sorge dafür, dass der Rundstahl durch das alkalische Milieu des Zementsteins vor Korrosion geschützt werde. Ein zusätzlicher Korrosionsschutz über die gesamte Pfahllänge sei somit nicht erforderlich.

Dauerhafter Korrosionsschutz

In puncto Dauerhaftigkeit kann der Bohrverpresspfahl mit einer weiteren Besonderheit aufwarten: Für das luftseitige Ende ist ein dauerhafter Korrosionsschutz entwickelt worden, der individuell aus Rohrstutzen, Kalottenplatten und -muttern für den jeweiligen Anwendungsfall hergestellt wird. Den Abschluss bildet eine Schutzkappe, die mit einer plastischen Korrosionsschutzmasse gefüllt wird. Bei der bauaufsichtlichen Zulassung durch das DIBt wurden die Stahlübergangskonstruktion und der Abschluss mit der Schutzkappe des thyssenkrupp-Bohrverpresspfahls mit in die Betrachtungen aufgenommen und die Dauerhaftigkeit mit einer Lebensdauer größer 100 Jahre bestätigt. »Damit steht ein robustes System für die Anwendung zur Verfügung«, erklärt Tapken.

Eine Längenbegrenzung für das Pfahlsystem gibt es in der DIBt-Zulassung nicht. Laut Tapken werden derzeit im Werk Stahltragglieder mit einer Länge von 34 m hergestellt. »Sind größere Längen der Mikropfähle erforderlich, können zwei oder mehr Tragglieder miteinander verschweißt werden«, ergänzt er. So können Zugkräfte von bis zu 4 139 kN und Drucklasten bis 4 242 kN aufgenommen und in den Baugrund abgeleitet werden – unabhängig davon, ob ein bindiger oder nicht bindiger Boden vorliegt.

Bewährt in Wasserbau-und Hafenprojekten

Mikropfähle werden zunehmend bei Wasserbau- und Hafenprojekten als Zugelemente für Spundwandrückverankerungen eingesetzt. Im Bohrverfahren hergestellte Mikropfähle lösen hier vermehrt gerammte Pfahlsysteme ab, da ihre Erstellung lärm- und erschütterungsarm erfolgt. In dieser Hinsicht konnte das Mikropfahlsystem bereits bei vielen Projekten punkten.

221 je 26 m lange thyssenkrupp-Bohrverpresspfähle wurden im Hafen von Duisburg-Schwelgern zur Rückverankerung einer rund 400 m langen gepanzerten Stahlspundwand verwendet. Ebenfalls in Duisburg kamen bei der Ufereinfassung für den »Logport II« 240 Pfähle zum Einsatz. Hier wurden die Mikropfähle mit einer Länge von je 24 m hergestellt.

In Frankfurt/Main konnten die Bohrverpresspfähle im Osthafen überzeugen, wo eine alte Uferbefestigung mit einer neuen Spundwand ertüchtigt wurde. Wegen der hohen Lasten, die bei der Rückverankerung der Spundwand ermittelt wurden, entschieden sich die Auftraggeber für das Mikropfahlsystem von thyssenkrupp. Insgesamt 114 Pfähle mit je 27,5 m Länge sorgen für eine sichere Uferbefestigung. t