Der neue Stauraumkanal war notwendig gewesen, weil das alte Abwassersystem, das noch aus dem Jahr 1952 stammt, bei Starkregenereignissen schnell hydraulisch überlastet war. Mit einer Gesamtlänge von rund 2,5 km und einem Innendurchmesser von bis zu 2,40 m hat der Neubau mit drei Strängen darüber hinaus ein deutlich höheres Fassungsvermögen von ca. 8 500 m3. Für die Ausführung des Projekts sind die Braumann Spezialtiefbau GmbH sowie die Fa. August Dohrmann GmbH aus Remscheid verantwortlich.

Umfangreiches Bauprojekt

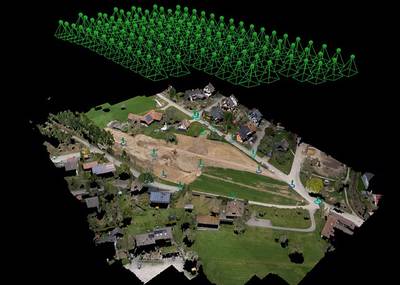

Die Stauraumkanäle wurden aufgrund der Kosteneffizienz und der geringen Eingriffe in ökologisch sensible Bereiche im unterirdischen Rohrvortriebsverfahren unter erschwerten geologischen Bedingungen bei 3 bar Wasserdruck in einer Tiefe von bis zu 45 m erstellt. Ausgangspunkt für die Bohrung der drei Stränge war die Baugrube für den Zentralschacht S18, die bei einer Tiefe von 45 m einen Gesamtdurchmesser von 12 m aufweist.

Nachdem ein kreisförmiger Ringbalken mit einem Durchmesser von 12 m hergestellt wurde, konnte die Baugrube in Schritten von jeweils 2,50 m mit einem 13-t-Kettenbager von Hitachi ausgehoben und anschließend von einem Kompaktbagger mit Spritzbeton ausgekleidet werden. Weil aufgrund der Abschattung nicht mit GNSS-Empfängern nach einem 3D-Modell gearbeitet werden konnte und die Fläche für die Steuerung des Baggers per UTS zu klein war, wurde die Form des Schachts mit dem Lot überprüft.

Die Wirtschaftlichkeit im Blick

Nach der Fertigstellung des Rohrvortriebes wurde die Baugrube um einen Schacht ergänzt, der mit einer Betondecke verschlossen werden sollte. Da eine konventionelle Herstellung der Schachtdecke mit Schwerlaststützen aufgrund einer Stützhöhe von rund 42 m unwirtschaftlich gewesen wäre, wurden die kreisrunden Deckenplatten, die auf Unterzügen liegen, als Fertigteile hergestellt. Das rechnerisch notwendige Auflager beträgt nur 7 cm, daher war ein präzises Aufmaß der Oberkante Schachtwand vorab erforderlich. Für diese Herausforderung kam der Trimble-Laserscanner SX12 zum Einsatz: Mithilfe von drei Festpunkten wurden im Scan zwei Punktewolken mit Tiefeninformationen erstellt und übereinandergelegt, um anschließend im Trimble Business Center nach einem Soll-Ist-Vergleich die exakten Maße für den Schaltisch zu ermitteln. Die Abweichungen im Aufmaß des Schachts konnten dann auf dem Schaltisch berücksichtigt werden.d