Durch die Auswertung von Millionen Stunden an Maschinenbetriebsdaten habe Perkins feststellen können, so Matt Coleman, dass sich die Betriebszyklen von Baumaschinen von einer Anwendung zur anderen und mit zunehmender Maschinengröße unterscheiden. »Die Arbeitszyklen, Betriebszustände und Einschränkungen beim Einbauraum für geländegängige Maschinen bestimmen den Bedarf für spezielle Konfigurationen, die flexibel an einzelne Anwendungen anpassbar sind.« Durch die auf der Bauma vorgestellten neuen Antriebslösungen von Perkins sollen OEM und ihre Kunden von einer gesteigerten Produktivität, geringeren Geräuschemissionen und reduziertem Kraftstoffverbrauch profitierten.

»Robuste Lösungen «

Im Gespräch mit dem bauMAGAZIN erklärte Oliver Lythgoe – seit vielen Jahren Product Concept Marketing Manager bei Perkins – ergänzend, dass ein Technologietransfer aus den Bereichen des Pkw-, Lkw- oder Schiffbau so gut wie keine Vorteile bringe, die dort genutzten alternativen Antriebslösungen als Blaupause für die Entwicklung von neuen Antriebslösungen in Arbeitsmaschinen eher weniger geeignet seien. »Eine Baumaschine funktioniert ganz anders als ein Auto. Vibrationen, Schmutz, Nässe – all das bedingt robuste Lösungen, und zwar je nach Fahrzeugeinsatz«, so Lythgoe. »Die Philosophie von Perkins lautet deshalb: Es gibt nicht eine einzige, sondern mehrere Lösungen. Weshalb wir gleich drei neue Antriebstechnologien anbieten: eine hybridelektrische, eine hybridmechanische und eine hybridhydraulische.«

Modularität und Flexibilität

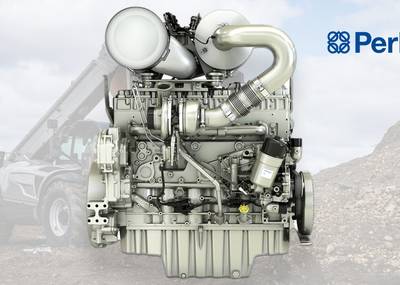

Perkins bietet die neuen Hybrid- und Elektrotechnologien im Leistungsbereich seiner EU-Stufe-V-konformen Antriebslösungen von 6 kW bis 470 kW (8 PS bis 639 PS) an. In München zeigte Perkins drei Hybridantriebslösungen an drei Motoren mit jeweils 75 kW (101 PS). Bei allen drei Lösungen kommt der 2,8-l-Syncro-Motor zum Einsatz – was laut Perkins die Modularität und Flexibilität dieser Hybridlösungen demonstriert. Beim hybridelektrischen Antrieb lassen sich Elektromotoren oder Generatoren auf unterschiedliche Weise in Antriebssysteme integrieren. Die von Perkins bevorzugte Anordnung sorge für eine deutliche Senkung des Kraftstoffverbrauchs, lasse sich einfach einbauen und sei zudem kostengünstig. Die Flexibilität des Systems ermögliche mit dem Einsatz einer 48-V-Lithium-Batterie die Optimierung von Effizienz und Funktionalität der gesamten Maschine. Prädestiniert sei diese, so Lythgoe, für Einsätze in Umschlagmaschinen oder in Teleskopladern.

Bei der Variante hybridmechanischer Antrieb werde die Energie in einem Hochgeschwindigkeitsschwungrad gespeichert und von dort zurück in die Maschine gespeist. Dies sei besonders bei der Umrüstung von Maschinen auf Hybridantrieb von Vorteil, die während ihrer Arbeitstakte hohe Zusatzleistungen erfordern. Neben der schnellen Energiefreisetzung liegt der Vorteil gegenüber hybridelektrischen Systemen in der Einbaugröße. Zum Einsatz kommen könne dieser Antrieb z. B. in Materialumschlagbaggern. Beim hybridhydraulischen Antrieb kämen Hydraulikdruckspeicher zum Einsatz. Dank der einfachen Integration in vorhandene Hydrauliksysteme handele es sich beispielsweise für Bagger oder Radlader um die praktikabelste und kostengünstigste Hybridlösung. Entscheidend für die Nutzung des Einsparpotenzials dieser Technologie seien die Software und die Integration in die Maschinensysteme.

»Praktische Vorteile«

»Bei einigen Maschinen wie Minibaggern und kompakten Radladern sowie für einige spezifische Anforderungen ist der vollelektrische Antrieb bereits wirtschaftlich«, sagte Matt Coleman. »Deshalb kann ein Dieselmotor durch Lithium-Ionen-Batterien und einen Elektromotor ersetzen werden. Allerdings ist der vollelektrische Antrieb noch nicht für alle Betreiber von Baumaschinen eine attraktive Lösung, beispielsweise aufgrund folgender Faktoren: Lebensdauer der Batterien, Kosten, Ladeinfrastruktur und geeignete Produkte. Unsere Lösungen sind daher dabei so unterschiedlich wie die Anforderungen unserer Kunden. Es gibt keine einheitliche Lösung, die für alle Anwendungen geeignet wäre. Die von Perkins vorgeschlagenen Technologien bieten praktische Vorteile im Hinblick auf Produktivität und Betriebskosten.«

Die Spezialisten von Perkins und Vertriebspartner BU Power Systems haben auch ein umfassendes Angebot an Aftermarket-Ersatzteilen und entsprechenden Serviceleistungen vorgestellt. Dazu gehören neben digitalen Plattformen wie SmartCap oder My Engine Qualitätskontrollverfahren, damit das Abgasnachbehandlungssystem strengste Emissionsnormen einhält und gleichzeitig die maximale Kraftstoffeffizienz gesichert ist, oder das Angebot des »Remanufactoring«, wie Marketing-Managerin Siobhan Scott im Gespräch mit dem bauMAGAZIN erläuterte. »Mit unserem Wiederaufarbeitungsprozess bringen wir Komponenten, die sich am Ende ihrer Lebensdauer befinden, wieder in den Neuzustand«, so Scott. Michael Wulf ß