Piero Bruno verwies in diesem Zusammenhang auf den 2018 in Angriff genommenen Fünf-Jahres-Plan, der Optimierungen in allen Unternehmensbereichen vorsieht. Eines der Ziele sei dabei, im Bereich Bau- und Mining-Maschinen den weltweiten Marktanteil von derzeit 13 % bis zum Jahr 2030 signifikant zu erhöhen. Dabei liege der Fokus der Wachstumsstrategie »auf der Erweiterung des Produktportfolios und der geografischen Expansion«. Wesentliche Bestandteile sind dabei auch die Neuorganisation des Aftermarket-Bereichs und der Aufbau einer globalen Digitalplattform (siehe auch Seite 28).

Bei der Vorstellung des neuen Forschungs- und Entwicklungszentrums erläuterten neben Piero Bruno auch COO Mario Andaloni sowie die Geschäftsfeldleiter Francesco Grenzi (Forschung und Entwicklung), Fedele Salvatore (Vertrieb OEM), Diego Buffoni (Aftermarket) und Luciana Finazzi (Kommunikation) den Transformationsprozess, der Berco den Weg für die geplante Expansion ebnen soll. Neben der Umstellung auf eine »schlanke Produktion« spiele dabei »das einzigartige Know-how in der Metallurgie, über das Berco verfügt, eine entscheidende Rolle«, betonte Piero Bruno.

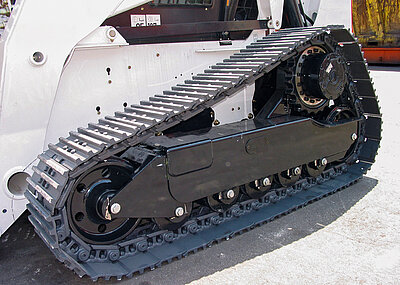

Lieferung des kompletten Laufwerks

Unter anderem sei Berco beispielsweise im Bereich Mining in der Lage, das komplette Laufwerk (Ketten, Rollen, Antriebsräder, Raupeneinstellvorrichtungen, Raupenketten oder Umlenkrollen) für große Planierraupen und Bagger zu liefern – sowohl für Nachrüstungsanwendungen als auch für Ausrüstungshersteller. Zwar gebe es auch andere Anbieter von kompletten Laufwerken, so Piero Bruno weiter, aber nur wenige von ihnen verfügten über 32 000-t- und 16 000-t-Schmiedepressen.

Nur damit sei man in der Lage, Produkte in der Größenordnung zu schmieden, wie sie für schwere Bergbauanwendungen benötigt würden, sagte Piero Bruno. Und noch weniger verfügten über das Fachwissen, um ein Industriestandardprodukt für eine längere Lebensdauer und eine höhere Betriebszeit in solchen Anwendungen anzupassen. Was Berco ermögliche, Komponenten oder komplette Systeme zu produzieren, die mit denen der Maschinenhersteller konkurrieren.

Auch deshalb sei thyssenkrupp mit der Geschäftseinheit »Forged Technologies« die »erste Wahl für Kunden, wenn es ums Schmieden geht«, betonte Piero Bruno, was im Geschäftsjahr 2020/21 zu einem weltweiten Umsatz von rund 1,2 Mrd. Euro geführt habe. Bercos Anteil daran belaufe sich auf 32 %, während auf die Bereiche Lkw und Pkw 38 % bzw. 21 % entfielen.

Namhafte Hersteller sind OEM-Kunden

In allen drei Segmenten gehörten nahezu alle weltweit namhaften Hersteller zu den OEM-Kunden von »Forged Technologies«. Bei den Bau- und Mining-Maschinen seien dies unter anderem mit einem Gesamtanteil von rund 60 % John Deere, Bobcat, Liebherr und JCB. Bercos Anteil am Weltmarkt für Laufwerke, der ein Volumen von rund 2 Mrd. Euro hat, beträgt zurzeit 13 %.

»Mit unseren Schmiedetechnologien profitieren wir in den kommenden Jahren vor allem davon«, so Piero Brunos Ausblick, »dass die globalen Ausgaben im Baubereich von derzeit 12 Billionen auf 21 Billionen US-Dollar im Jahr 2030 ansteigen sollen.« Denn die Weltbevölkerung wachse und dadurch verstärke sich die Urbanisierung. Das sorge für gewaltige Bauinvestitionen, für die entsprechende Maschinen benötigt würden – was zu einer höheren Nachfrage nach Berco-Produkten führe.

Neues F&E-Zentrum spielt Schlüsselrolle

Eine Schlüsselrolle bei deren Neu- und Weiterentwicklung spielt das für rund eine Million Euro neu errichtete Forschungs- und Entwicklungscenter in Copparo. Auf einer Fläche von 2 000 m² gibt es in der von Francesco Grenzi geleiteten Abteilung speziell entwickelte Maschinen, mit deren Hilfe die strategischen Zukunftspläne des Unternehmens umgesetzt werden können. In diesem Kompetenzzentrum arbeitet auch das »T&I«-Team (Technologie und Innovation), das in die Bereiche Metallurgisches Labor und Produktentwicklung untergliedert ist. Das Team besteht derzeit aus 23 Forschern, eine Team-Erweiterung ist geplant.

»Unser neues Forschungs- und Entwicklungscenter ist mit modernster Technik ausgestattet, die sicherstellt, dass unsere Forscher die fortschrittlichsten Werkzeuge zur Verfügung haben, um die traditionelle Vorreiterrolle des Unternehmens in Innovation fortzusetzen«, betonte Francesco Grenzi. »Wir arbeiten jetzt mit Maschinen der ›Generation 4.0‹, die es uns ermöglichen, alle Daten zu speichern und für zukünftige Analysen zu nutzen. Dies ist für unsere kontinuierliche Weiterentwicklung von entscheidender Bedeutung.«

Sensoren in Kettenglieder integrieren

Beispielsweise ermögliche es die zweite Generation des von Berco entwickelten »Bopis-Life-System«, die Messung des Fahrwerks und des Verschleißzustands mithilfe von Ultraschallsonden aus der Ferne zu überwachen. Dies erlaube eine vorausschauende Wartung kritischer Teile und unterstütze gleichzeitig das Flotten-Management, so Francesco Grenzi.

Zudem beabsichtigt Berco, Sensoren in die Kettenglieder zu integrieren, um Verschleißdaten in Echtzeit zu liefern, erläuterte Francesco Grenzi beim Rundgang durch das neue F&E-Center. Diese »intelligenten Unterwagen« könnten dann zur Verbesserung der Maschinenbetriebszeit genutzt werden.

Herzstück der neuen F&E-Abteilung ist der »Benchmark room«. Hier werden sowohl die eigenen Produkte, als auch die der Wettbewerber und Lieferanten geprüft. Der neu gestaltete Rollenprüfstand ist mit einer neuen Soft- und Hardware-Steuerung ausgestattet, die eine höhere Flexibilität bei der Erstellung von Belastungsprotokollen ermöglicht. Außerdem können Tests über längere Zeiträume absolviert werden, mit deren Hilfe die Berco-Ingenieure die Anwendungen für die Laufrollen gezielter definieren.

Gummiwerkstoffe von grundlegender Bedeutung

Die überarbeiteten Gummiprüfmaschinen sind außerdem in der Lage, kryostatische Tests auszuführen, die die Leistung bei sehr geringen Temperaturen bestimmen. Gummiwerkstoffe sind für Berco von grundlegender Bedeutung, da sie Hauptkomponenten beim Abdichten von Laufrollen, Ketten, Leiträdern und Kettenspannern sind und deshalb großen Einfluss auf die Lebensdauer und die Qualität der Produkte haben. Trotz ihrer scheinbaren Einfachheit müssen sie unter allen Arbeitsbedingungen sehr hohe Leistungen erbringen, selbst bei extrem niedrigen Temperaturen (bis zu – 40 °C/– 50 °C).

Das Labor verfügt auch über ein neuartiges, standardisiertes Prüfgerät, das auf dem Charpy-Pendel basiert. Es ermöglicht eine sehr präzise Messung der Schlagzähigkeit von Stahl – einem Werkstoff, der bei Berco in weiten Teilen der Produktion eingesetzt wird. Zudem steht auch eine neue automatische, universelle Härteprüfapparatur zur Verfügung, mit der Härteprüfungen in den Skalen Vickers, Brinell und Rockwell erfolgen. Darüber hinaus wird Bercos neues Spektrometer durch zwei Messgeräte für Stahlelementaranalysen ergänzt. Ein Testgerät kann den Anteil von Stickstoff und Sauerstoff im Stahl analysieren, das andere bestimmt den Schwefel- und Kohlenstoffgehalt.

»Wollen Gesamtlösungsanbieter werden«

Die neueste 3D-Drucktechnologie liefert den Berco-Ingenieuren ein genaues Modell zum Beginn der strukturellen Phase der Komponentenentwicklung. So werden Systeme simuliert und Größenverhältnisse veranschaulicht, die für die Produktionsprozesse sehr vorteilhaft sind. Zudem können Kunden mit einem 3D-Drucker eine klare Vorstellung davon erhalten, was für sie entwickelt wird. Schließlich ermöglichen die neuen 10-t- und 100-t-Pressen umfassende Ermüdungsprüfungen und statische Tests an mechanischen Komponenten wie zum Beispiel Federn.

»Das neue F&E-Zentrum bestätigt einmal mehr Bercos Innovationsfähigkeit in den Bereichen Material, Behandlung und Verfahren – bei einem gleichzeitig marktführenden Kundenservice«, so Francesco Grenzi. »Darüber hinaus leistet es einen wichtigen Beitrag zur Erreichung des Unternehmensziels, ein Gesamtlösungsanbieter zu werden.«

Umstellung auf »Lean Production«

Dass dieses Ziel realisiert werden kann, das liegt vor allem auch in den Händen von Mario Andaloni. Seit 2018 ist er als COO dafür zuständig, das Werk in Capparo im laufenden Betrieb so umzubauen, damit dort effizienter, produktiver, umweltfreundlicher und sicherer gefertigt werden kann. Dieser Transformationsprozess soll 2023 beendet sein.

Wichtigste Maßnahme dabei: Das Stahlwerk wurde nach der »Lean Production«-Methode umgestaltet, die Bereiche Schmieden, Wärmebehandlung und Schuhe neu ausgerichtet und die Abfallmenge des Unternehmens erheblich reduziert. Auch der strategische und effiziente Einsatz von Robotern im Fertigungsprozess rückte in den Vordergrund.

Ein weiterer Schritt war die Senkung des Energieverbrauchs aller Maschinen in den Produktionslinien. Die tatsächliche Nutzung jeder einzelnen Maschine wurde analysiert. Alte, energieintensive Maschinen wurden demontiert und, wenn nötig, durch neue ersetzt.

Reduzierung der Durchlaufzeiten ist das Ziel

Ziel ist es laut Mario Andaloni, die Durchlaufzeiten der Produkte, die keine Schmiedearbeiten oder zusätzliche Komponenten erfordern, auf fünf Tage zu reduzieren. Würden Schmiedeteile und Komponenten hinzugefügt, soll die Durchlaufzeit bei zehn Tagen liegen. »Derzeit benötigen wir für diesen Prozess etwa 20 Tage«, erläuterte er. Damit habe man sich im Vergleich zu früher schon signifikant verbessert. »Bevor wir angefangen haben, unsere neue Strategie umzusetzen, benötigten wir etwa 35 Tage für die Herstellung von Produkten – und zwar ohne Schmieden.«

Neben Reduzierung des Gasverbrauchs um 13 % allein schon im ersten Jahr durch die Installation eines modernen Heizsystems ist außerdem eine jährliche Senkung des Stromverbrauchs um etwa 3 Mio. kWh geplant sowie eine Verringerung der CO₂-Emissionen um 2 500 t pro Jahr. »Eine solche große Umstellung in dieser Zeit zu bewältigen, das ist ein gewaltiges Unterfangen«, so Mario Andaloni zum Abschluss. M