Die Maschineninstandhaltung ist komplex: Abhängig von Maschine, Gerät und Anlage müssen Unternehmen unterschiedliche Prüfungen und Wartungen gewährleisten, Intervalle berücksichtigen und eine rechtssichere Dokumentation nachweisen. So kann unerwarteten Stillständen und Ausfällen vorgebeugt und gleichzeitig die Arbeitssicherheit erhöht werden. Prüfungen und ihre Auflagen stellen Betriebe jedoch vor Herausforderungen. Sie erfordern Ressourcen und Zeit. Eine Software kann die Abläufe erheblich vereinfachen helfen und Rechtssicherheit bieten.

Störungen und ungeplante Stillstände bei Maschinen sowie Anlagen führen zu Unterbrechungen der Betriebsabläufe, zu Produktionsausfall- und Reparaturkosten oder gestörten Produktionsketten. Oft passiert es, dass Maschinen stillstehen, weil ihr Reparaturstatus nicht bekannt oder der Betrieb auf eine anstehende Prüfung nicht vorbereitet war. Ersatzteile liegen dann nicht rechtzeitig vor, Reparaturen verzögern sich. Oder ein Wartungsturnus kollidiert mit anderen Vorgängen, Maschinen werden zu ungünstigen Zeiten aus der Produktion genommen oder Terminabstimmungen sind nicht möglich, weil zuständige Mitarbeiter außer Haus sind. Vor allem zyklisch wiederkehrende Wartungen erfordern ein genaues Timing mit der Instandhaltung. Indirekt wird durch die mangelnde Transparenz des Zustands von Maschinen und Anlagen auch die Sicherheit der Mitarbeiter gefährdet.

Richtlinie

Zentral für die Sicherheit von Maschinen, Anlagen und Bauteilen ist die europäische Maschinenrichtlinie 2006/42/EG: Vor der Inbetriebnahme weist die CE-Kennzeichnung eine Maschine als rechtskonform gemäß den Anforderungen der EU und den grundlegenden Gesundheits- und Sicherheitsanforderungen aus. Damit wird die EU-Maschinenrichtlinie erfüllt. Werden Maschinen umgebaut, wird im Fall einer wesentlichen Veränderung oder einer (neuen) Gesamtheit von Maschinen erneut eine Konformitätsbewertung notwendig. Risiken werden abgeleitet und Schutzmaßnahmen definiert.

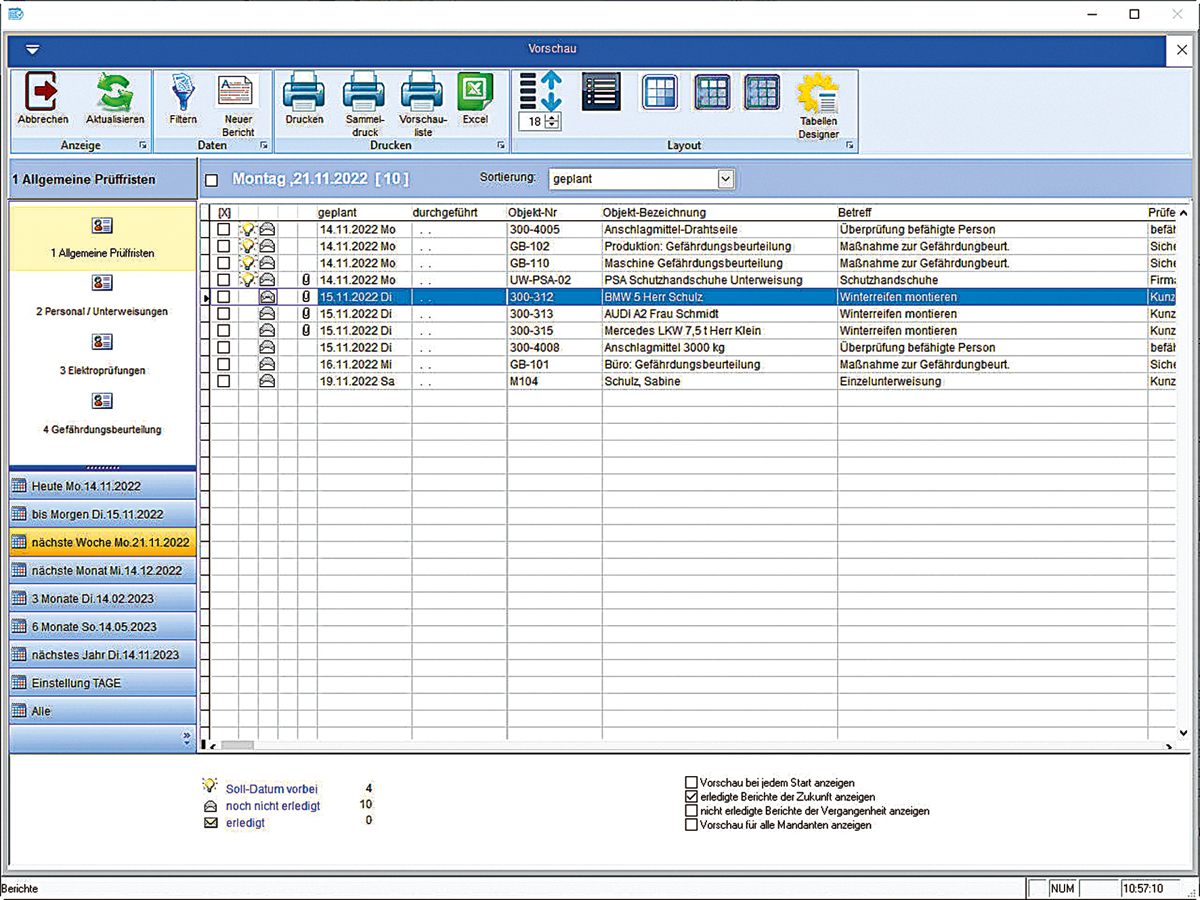

Vorschau auf die demnächst fälligen Punkte.

Herausforderung

Das notwendige Wartung-Management erweist sich für Unternehmen oft als Herausforderung: Sie müssen zum einen die diversen Prüfvorschriften überblicken. Hier greifen die unterschiedlichen Typen von Anlagen mit anderen Anforderungen. Hinzu kommen verschiedene Prüfintervalle und die rechtskonforme Dokumentation der Untersuchungen. Auch hier regeln konkrete Vorschriften die Vorgaben, wann und wie Wartungen erfolgen müssen, was sie beinhalten und wer sie abnimmt. Aus dem Protokoll muss exakt hervorgehen, wann und mit welchem Ergebnis die Fachkundeprüfung stattgefunden hat. Nur so lässt sich im Schadenfall nachweisen, dass sich Unternehmen nichts haben zuschulden kommen lassen. Sind sie dagegen ihren Prüfpflichten nicht nachgekommen oder ist die Dokumentation unvollständig, bleiben sie bei Unfällen auf den Kosten sitzen und müssen im Worst Case haften, weil Versicherungen bzw. Berufsgenossenschaften die Leistung verweigern.

Unternehmen müssen demnach einen Weg finden, um den umfangreichen Vorschriften für die Wartung, Überprüfung und Instandhaltung von Maschinen und Anlagen, Prüfintervallen und den Anforderungen an die Dokumentation gerecht zu werden. Die Ergebnisse sind hierbei nachvollziehbar, leicht auffindbar und zentral vorzuhalten, sodass jeder Zugriff hat, der diese benötigt. Diese Dokumentation erfolgt oft zeitintensiv und fehleranfällig noch händisch auf Papier oder in »Excel«-Tabellen, der Verwaltungsaufwand und die manuelle Arbeit sind dabei enorm.

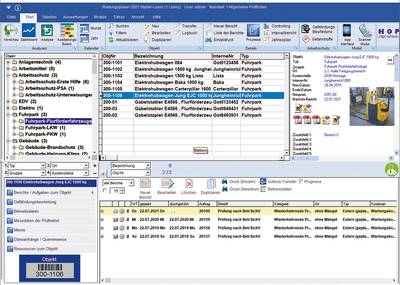

Mit einer Software, die alle Aspekte der Maschineninstandhaltung abdeckt, könnten es sich Unternehmen deutlich leichter machen. Ein solches Tool beinhaltet sämtliche Wartungs- und Instandhaltungsvorschriften sowie einen Kalender zur Planung der Wartungsaufgaben und die Möglichkeit, direkt in den Prüfberichten Wartungsaufträge zu generieren. Für eine gute Organisation ist es unerlässlich, die Lebensakten der prüfpflichtigen Anlagen zu kennen. Im Idealfall werden jeder Anlage die gesetzlich vorgeschriebenen Wartungen, Instandhaltungen, Behebung von Störungen oder Reparaturen zugeordnet und alle relevanten Daten, Fotografien und Objekte oder Bedienungsanleitungen erfasst. Damit liegen alle Informationen in einem Tool vor, die Prüfungen müssen nicht mehr zwischen mehreren Systemen abgestimmt werden. Wichtige Instandhaltungskennzahlen werden grafisch aufbereitet und können in verschiedenen Formaten im- und exportiert werden. Die Fachkräfte für Arbeitsschutz und -sicherheit können mit wenigen Klicks Dokumente erstellen, archivieren und pflegen.

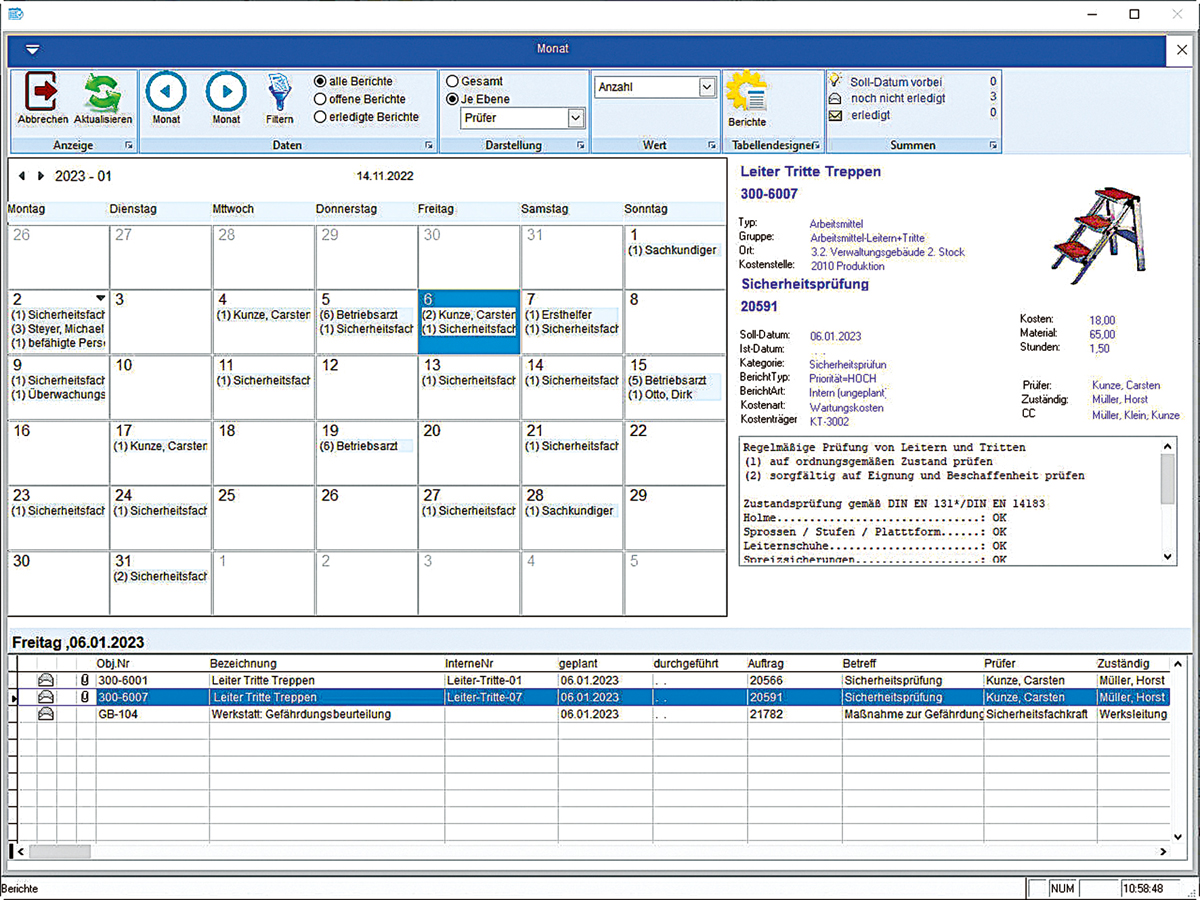

Monatskalender aller Aufgaben.

Eine leistungsstarke Wartungs-Management-Software reduziert den Arbeitsaufwand im Rahmen der Prüfpflichten eines Unternehmens, zudem sind Prüfberichte bei Betriebsprüfungen stets griffbereit. Es gilt darauf zu achten, dass der Wartungsplaner auf DIN EN ISO 9001 basiert und den Empfehlungen der Berufsgenossenschaften für das Prüffristen-Management entspricht. Er erleichtert die Durchführung von Gefährdungsbeurteilungen, und die Anforderungen aus ISO 14001 zum Umweltschutz und OHSAS 18001 werden ebenfalls unterstützt. Außerdem muss das Tool alle gesetzlichen Anforderungen gemäß BetrSichV, DGUV, TRBS erfüllen. Zusätzlich kann mit dem Wartungsplaner die Prüfung nach BGV oder den Gesetzen des BGG, VDE oder UVV sicher dokumentiert werden.

Pluspunkte

Die Software bietet eine rechtskonforme Dokumentation und damit Rechtssicherheit. Ein Betrieb kann leicht nachweisen, dass Prüfungen korrekt und in den vorgeschriebenen Zeiträumen stattgefunden haben. So wird sichergestellt, dass gesetzliche Anforderungen erfüllt werden, und garantiert, dass der funktionsfähige Zustand von Betriebsanlagen und Maschinen erhalten bleibt bzw. rasch wieder hergestellt wird. Ihre regelmäßige Wartung verringert Ausfallzeiten und senkt Instandhaltungskosten. Lebensdauer und Verfügbarkeit steigen, wodurch wiederum die Produktionskosten sinken. Produktionsanlagen und Ressourcen werden somit optimal genutzt: Die Übersicht macht es möglich, Schwachstellen in den Abläufen zu identifizieren und zu korrigieren, die Transparenz hilft, Arbeitsprozesse zu optimieren. Es wird ersichtlich, wo sich Mängel und Reparaturen häufen und was die Fehlerbehebung erleichtern kann.

Gerade in kleinen und mittleren Unternehmen kann nach Angaben der Unternehmensberatung Hoppe die Instandhaltung 40 % der Kosten beeinflussen. Je besser sie »gemanagt« wird, desto größer ist die Wertschöpfung. Nicht zuletzt bedeuten funktionierende Anlagen auch eine Verbesserung des Arbeitsschutzes und der Betriebssicherheit.

Mit einer passenden Software können Prüfungen von Maschinen und Anlagen strukturiert geplant, durchgeführt und dokumentiert werden. Unternehmen erhalten Transparenz und Rechtssicherheit im Wartungs- und Instandhaltungs-Management. Arbeitsunfälle sowie die daraus resultierenden Kosten und Ausfälle von Mitarbeitern werden durch eine rechtzeitige Inspektion und Wartung ebenso reduziert wie der Maschinen- oder Anlagenstillstand. So entwickelt sich die Instandhaltung von einem reinen Kosten- zu einem Wertschöpfungsfaktor. t

Fakten

- Maschineninstandhaltung wird klar geregelt

- Die Instandhaltung von Maschinen und Anlagen umfasst die Wartung, um die Funktion zu erhalten.

- Die Inspektion dient dazu, den Ist-Zustand zu beurteilen und Ursachen für die Abnutzung festzustellen und diese zu beheben.

- Die Instandsetzung und die Verbesserung, die alle genannten Aspekte kombiniert, optimieren die Funktionssicherheit.