Rostfraß kann schwerwiegende Folgen wie Unfälle, Geräteversagen und Produktionsausfälle nach sich ziehen. Die internationale Organisation für Korrosionsschutz NACE International hat ermittelt, dass Funktionsbeeinträchtigungen infolge von Korrosionsschäden an Infrastrukturen wie Gebäuden, Brücken oder Pipelines jährlich Kosten in Höhe von 2,5 Billionen US-Dollar verursachen.

Besonders akut zeigt sich das Problem im Bausektor. Hier sind Maschinen und Materialien wechselhaften Witterungsbedingungen ausgesetzt, die Rostfraß begünstigen. Zudem werden Ausrüstungsteile wie Generatoren, Verdichter und Bohrmaschinen in der Regel geleast – und nicht immer gepflegt und gewartet, wie es nötig wäre, um Korrosion zu vermeiden.

Korrosionsbeständigkeit von Metallen

Wirksamer Korrosionsschutz beginnt bereits bei der Herstellung von Maschinen und Werkzeugen. Zwar können grundsätzlich alle Metalle korrodieren, wenn die Umgebung aggressiv genug ist, doch das Aufbringen korrosionshemmender Legierungen kann die Beständigkeit der Metalle deutlich erhöhen. Die Wahl eines korrosionsbeständigeren Metalls ist daher der erste Schritt zum Schutz der Oberfläche.

Einfacher Gütestahl gilt als starkes, langlebiges Metall mit hoher Hitzebeständigkeit und ist im Bausektor sehr beliebt. Allerdings ist er wenig korrosionsfest und wird typischerweise mit anderen Metallen legiert, um seine Korrosionsbeständigkeit zu verbessern. Edelstahl hingegen besteht aus einer Eisenlegierung, die mindestens 10 % Chrom enthält. Er ist ebenso fest und haltbar wie einfacher Gütestahl und besitzt zusätzlich eine beeindruckende Widerstandskraft gegen Chemikalien und Korrosion. Diese verbesserten Eigenschaften haben ihren Preis und machen Edelstahlprodukte teurer als Komponenten und Armaturen aus anderen Materialien.

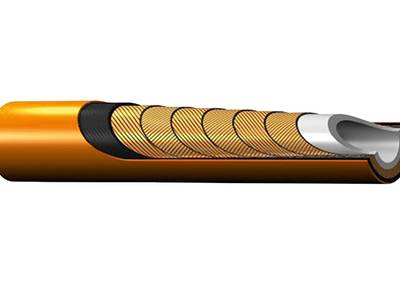

Aluminium ist ein formbareres Metall mit niedriger Zugfestigkeit, verfügt aber über eine ausgezeichnete Korrosionsbeständigkeit in Anwendungen mit geringer Dichte und niedrigem Druck. Aluminium kann unter anderem mit Zink, Kupfer, Silizium und Mangan legiert werden, um seine Festigkeit und Härte zu verbessern. Eine eloxierte Außenbeschichtung, die die Oberfläche für Verschleiß und Abriebfestigkeit härter macht, kann die Korrosionsbeständigkeit ebenfalls optimieren. Eines der gebräuchlichsten Mittel zum Schutz von Metallen wie Stahl, Aluminium oder Eisen ist das galvanische Aufbringen einer Feinverzinkung, um eine korrosionsbeständige Schicht zu bilden. Die in der Regel bis zu etwa 10 μm tiefe Zinkschicht wirkt effektiv als Opferschicht.

Entscheidend ist, das für die jeweilige Aufgabe passende Metall und die richtige Beschichtungstechnik auszuwählen. Um die Korrosionsbeständigkeit langfristig zu optimieren, ist eine sorgfältige Bewertung von Faktoren wie Festigkeit, Haltbarkeit und Korrosionsbeständigkeit erforderlich.

Verfahren zur Prüfung der Korrosionsbeständigkeit

Auf Komponentenebene können nach der Auswahl von Metall und Beschichtung eine Reihe von Tests zum Nachweis der Korrosionsbeständigkeit durchgeführt werden. Derartige Umweltprüfungen sind ein wesentlicher Bestandteil eines erfolgreichen Korrosionsschutzes. Typischerweise werden sie in Form von Nebel- und Sprühprüfungen in gut kontrollierbaren Umweltkammern durchgeführt. In diesen Einrichtungen können verschiedene korrosive Atmosphären mit Salz, Schwefeldioxid und Schwefelwasserstoff simuliert werden, indem ein beschleunigter korrosiver Angriff unter strengen Bedingungen durchgeführt wird. Solche Umweltkammern werden vor allem von Zulieferern der Bauindustrie genutzt, insbesondere von Lkw-Herstellern, die Lebenszykluskorrosionsgarantien für eine Vielzahl von Teilen wie Fluidanschlüsse, Motorluftfilter, Öl- und Kraftstofffilter sowie Kraftstofffilterabscheider anbieten.

In jüngster Zeit wurden Anstrengungen unternommen, um sicherzustellen, dass die Korrosionsprüfverfahren besser mit realen Bedingungen vergleichbar sind. Anstatt kontinuierlich Salzwasser zu sprühen, können beschleunigte Klimakammern (ACT) ein breiteres Spektrum von Bedingungen wie Salznebel, Trocknung und Luftfeuchtigkeit in einem replizierbaren Kreislauf wiederholen. Durch die Simulation eines »Klimazyklus« mit saisonalen Wettereinflüssen entsprechen die ACT-Tests der realen Umgebung nachweislich viel besser.

Die Stringenz des Prüfprogrammes wird oft in Zusammenarbeit mit dem Endanwender definiert und die Spezifikationen können sehr anspruchsvoll sein. In jüngster Zeit hat Parker Hannifin beispielsweise beschleunigte Korrosionsprüfungen im Auftrag eines Herstellers mobiler Baumaschinen durchgeführt. Dabei ging es um die Beurteilung der Korrosionsbeständigkeit von Metallen, die in Umgebungen mit Chlorid-Ionen eingesetzt werden, die hauptsächlich in Form von Natriumchlorid aus marinen Quellen auftreten oder von Auftausalz auf Winterstraßen stammen.

In diesen Tests wurden die Temperatur- und Feuchtigkeitsbedingungen anhand sehr genauer Parameter kontrolliert. Die Klimakammer wurde mit einer Vorrichtung zur gleichmäßigen Luftzirkulation ausgestattet, mit Hygrometern zur Messung der relativen Feuchte und Widerstandsthermometern zur Temperaturmessung. Die Salzlösung wurde gleichmäßig versprüht. Bei Nebelbildung während der Regenphase wurde die Prüfkammer mit einer Vorrichtung zum Eliminieren des Salznebels direkt nach dem Sprühen ausgestattet. Dieses Blasverfahren musste unmittelbar nach Abschluss der Spritzphase beginnen, um den Nebel schnell zu entfernen.

Korrosions-Management für Endverbraucher

Neben Industriezulieferern und Erstausrüstern können auch die Verantwortlichen im Bausektor dazu beitragen, dass die von ihnen verwendeten Geräte rostfrei bleiben: vor allem durch ein sinnvolles Asset-Management, eine optimale Wartungsplanung und durch die Beschaffung geeigneter Ersatzteile.

Laut einer Studie von NACE International gibt es eine starke Trennung zwischen Unternehmen, die Industrieanlagen entwerfen, herstellen und bauen sowie den Anwendern. Während Konstrukteure für die Einhaltung anspruchsvoller Termin- und Budget-Parameter belohnt werden, erhalten Anwender Anlagen, die nach der Inbetriebnahme teure Korrosionsschutzmaßnahmen nötig machen. Häufig ist diese Betriebsgruppe nicht an der Erstellung von Korrosionsschutzkonzepten beteiligt, was laut NACE zu erheblichen Problemen führen kann.

Die Lösung besteht darin, ein effektives Korrosions-Management-System (CMS) zu implementieren, das sicherstellt, dass Korrosionsschutz und -management zu einem integralen Bestandteil der Organisationsprozesse werden – mit Top-Down-Unterstützung auf Vorstandsebene, und nicht durch isolierte Ad-hoc-Initiativen. Alle gewonnenen Erkenntnisse, etwa zu korrosionsbedingten Unfällen, Inspektionsfehlern oder Unzulänglichkeiten, werden im Rahmen des Good-Practice-Asset-Managements erfasst. So wird Korrosions-Management institutionalisiert, und es ist sichergestellt, dass entsprechende Informationen allen an Bauprojekten und -operationen Beteiligten zur Verfügung stehen.

Korrosions-Management auf Baustellen

Unverzichtbar ist das Korrosions-Management für Unternehmen, die das Beste aus ihren Industrieanlagen herausholen wollen. Darüber hinaus gibt es konkrete Maßnahmen, die – bei täglicher Anwendung – dafür sorgen können, dass Korrosion unter Kontrolle bleibt.

Im Baugewerbe wird zu wenig über die Pflege und Wartung von mechanischen Anlagen und Ausrüstungen nachgedacht. So werden beispielsweise Lkw oft über einen längeren Zeitraum mit leeren Kraftstofftanks im Freien stehen gelassen. Dadurch sammelt sich schnell Kondensat an, das Innenkorrosion begünstigt und zu irreparablen Schäden führen kann, die oft unbemerkt bleiben, bis es zu spät ist. Daher sollten die Verantwortlichen intensiv darüber nachdenken, wie Vermögenswerte gelagert und aufbewahrt werden.

Schlechtes Ersatzteil-Management gilt als eine weitere Ursache für Korrosionsprobleme auf der Betriebsebene. Da Anlagen im Bausektor oft über viele Standorte verteilt sind, werden Ersatzteile bisweilen eher nach Maßgabe der Verfügbarkeit statt nach Qualität erworben. Die Teile ähneln zwar Originalersatzteilen, weisen aber bisweilen andere Leistungsmerkmale auf und sind nur schwer rückverfolgbar. Zudem kann das Mischen von Ersatzteilen aus verschiedenen Quellen zu Konsistenzproblemen führen, da die Teile unterschiedlich schnell korrodieren.

Betreiber von Baumaschinen müssen darauf achten, dass beim Verbinden von Bauteilen aus ungleichen Metallen die Gefahr einer galvanischen Beeinflussung vermieden wird. So würde beispielsweise die Verwendung von Messingrohrverbindern in einem Aluminium-Filterkopf eine elektrolytische Reaktion auslösen, bei der die Aluminiumkomponente zur Opferanode wird. Das würde den Prozess der galvanischen Korrosion deutlich beschleunigen. Würden anstelle von Messing verzinkte Rohrverbinder verwendet, würde derselbe Aluminiumkopf nur einen Bruchteil des Korrosionsgrades aufweisen.

Fazit

Die Antwort auf derartige Probleme in der Bauindustrie ist, Korrosion sowohl von oben nach unten als auch von unten nach oben zu betrachten. Das Management muss ein effektives Korrosions-Management-System einführen, das nahtlos in die Organisationsstruktur integriert ist. Die Betreiber vor Ort müssen Best-Practice-Richtlinien einhalten. Ein solcher zweigleisiger Ansatz auf operativer Ebene bietet die besten Chancen, Korrosion in Schach zu halten. t