Die Bauwirtschaft ist nach einem Bericht der Vereinten Nationen insgesamt für 38 % der weltweiten Kohlendioxidemissionen verantwortlich. Der Wert geht natürlich nicht nur auf Fahrzeuge zurück, auch Fabriken zur Herstellung – etwa von Baustoffen – spielen eine entscheidende Rolle. Und trotzdem: »Nach Straßen-Lkw sind geländegängige Geräte die zweitgrößte Quelle für Stickoxid-Emissionen in unserer Region«, sagt Ben Benoit, Vorsitzender des South Coast Air Quality Management District, der Behörde, die zur Verbesserung der Luftqualität u. a. im Gebiet um Los Angeles verantwortlich ist.

Die Elektrifizierung im Baumaschinenbereich gilt als insbesondere wichtig für Bagger ab 10 t, da in diesem Segment die meisten CO₂-Emissionen (92 %) des Sektors anfallen. Die Kombination aus Elektrifizierung und einer höheren Effizienz bestehender Systeme sollte den CO₂-Fußabdruck für Bagger in dieser Gewichtsklasse um 30 % senken. Dadurch könnten sich die durchschnittlichen lebenslangen CO₂-Emissionen (inklusive der Fertigung) eines Baggers von aktuell 515 t auf 360 t im Jahr 2030 reduzieren.

Vollelektrischer Radlader

Auch in Europa reagieren Unternehmen auf die wachsende Nachfrage nach elektrischen Nutzfahrzeugen und Baumaschinen. Das dänische Unternehmen Danfoss Editron hat kürzlich ein vollelektrisches Radlader-Demosystem vorgestellt. Dieses will im Vergleich zu herkömmlichen hydraulischen Versionen der Maschine mit zahlreichen Vorteilen aufwarten, darunter eine erwartete Emissionseinsparung von 38 t CO₂ pro Jahr bei durchschnittlichen niedrigen, mittleren und hohen Arbeitszyklen. Zum Vergleich: Ein durchschnittlicher Diesel-Pkw benötigt für 10 000 km bei 5 l Verbrauch rund 1,2 t CO₂ im Jahr.

Ebenso werden die Betriebskosten gesenkt, die Geräuschentwicklung des Motors verringert sich und die Vibrationen während des Betriebs nehmen ab, was zu einem höheren Komfort für den Bediener führt. Der Radlader ist mit vier Batterien von Zulieferer Webasto ausgestattet, die es auf eine Leistung von 140 kWh bringen. Zudem wurde eine passende »Vehicle Interface Box« (VIB) als Schnittstelle zwischen Batteriesystem und Fahrzeug für Systemkonfigurationen und Programmierungen entwickelt.

Vollelektrischer Kleinlaster

Ein Beispiel ist auch Green-G: Das Tochterunternehmen der italienischen Goriziane Holding feierte mit dem vollelektrischen Kleinlaster ecarry im Juli Premiere im Markt der Kommunalfahrzeuge. Der ecarry wurde für Dienstleister im urbanen Umfeld entwickelt. Einsatzgebiete sind beispielsweise Entsorgungsdienstleistungen, der GaLaBau und die städtische Logistik. Die Standardversion des ecarry ist mit einer Lithium-Nickel-Mangan-Kobalt-Batterie von Webasto mit 35 kWh ausgestattet.

Herausforderungen – Lösungen

Trotz der positiven Beispiele ist die Baubranche noch geprägt durch konventionelle Technologien, die Skepsis gegenüber der E-Mobilität ist groß: so schreckt der höhere Anschaffungspreis potenzielle Kunden noch ab, auch benötigen diese Fahrzeuge viel Energie und haben anspruchsvolle Last-Profile. Doch auch hier zeichnet sich bereits eine Lösung ab. »Durch den steigenden Elektrifizierungsgrad in allen Branchen sinken in Zukunft auch die Preise für Batteriesysteme und Komponenten. Und die Hochvolttechnologie liefert genau die hohe Energiedichte, die von Baumaschinen benötigt wird«, erklärt Karl Kolmsee, Leiter Produktportfolio-Management Energiesysteme beim Automobilzulieferer Webasto.

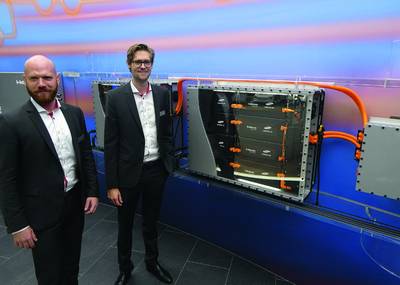

Die Entwicklung eines Batteriesystems ist teuer, während sich große OEM den Umstieg leisten (können), scheuen nach Webasto-Einschätzung viele Nutzfahrzeughersteller die Kosten. Webasto bietet deshalb Batterielösungen auch in geringeren Stückzahlen speziell für den Nutzfahrzeugmarkt an. Der Produktentwicklungsprozess für das Standardbatteriesystem wird durch den Einsatz standardisierter Module verkürzt, mit skalierbaren Energieinhalten von 35 kWh bis 350 kWh ist es zudem für mehrere Fahrzeugsegmente geeignet. Es bietet laut Anbieter zudem ein robustes Gehäuse und eine effiziente Kühlschnittstelle. Entwickelt für leichte, mittlere und schwere On- und Offroad-Anforderungen setzt das Standardbatteriesystem das Plug-and-Play-Prinzip in die Realität um. Die Modularität ist dabei zentrales Konstruktionsprinzip. »Durch unser modulares Design bekommen Kunden ein individualisiertes und in Deutschland hergestelltes Batteriesystem zu attraktiven Konditionen und in bekannter Webasto-Qualität«, wie Karl Kolmsee unterstreicht.

Batterieservice

Konzepte und Philosophien sind vielfach erst in der Entwicklung – Branchenstandards gibt es noch nicht. Und nicht alle Hersteller aus dem Baumaschinensektor haben Erfahrungen mit Hochvoltanlagen. Gerade die Integration und Kommunikation mit der VCU (Vehicle Control Unit) und komplexe Ladeanwendungen bedürfen der Beratung durch Experten. Klar ist auch, dass das Laden vor Ort möglich sein muss – entweder per direkter Stromversorgung oder über Speicherbänke in Containern, an denen die Baumaschinen geladen werden können. Wenn die Batterien in den Containern leer sind, werden diese abgeholt und beispielsweise im Betriebshof der Baufirma geladen und wieder zur Baustelle zurückgebracht. Dadurch können die Baumaschinen vor Ort bleiben.

Auch, wenn noch nicht alle offenen Punkte geklärt sind, die Zukunft ist elektrisch – auch auf Baustellen. »Wir stellen fest, dass am Markt seitens der Kunden und Hersteller ein großer Innovationsschub in Richtung der Elektrifizierung zu sehen ist«, fasst Kolmsee zusammen. »Es gibt je nach Hersteller unterschiedliche Elektrifizierungskonzepte und es wird sich in den nächsten Jahren zeigen, welche Ideen sich durchsetzen werden.« t