Die Firmengruppe Liebherr hat kürzlich am Standort in Ehingen detaillierte Einblicke in die Geschäftsergebnisse von 2021 gegeben und richtete gleichzeitig den Blick auf die neuesten Entwicklungen im Segment Mobil- und Raupenkrane. Im Rahmen der Veranstaltung konnte sich bauMAGAZIN-Chefredakteur Dan Windhorst unter anderem ein Bild vom erstmals in Ehingen-Berg vorgestellten Mobilkran LTC 1050-3.1E mit elektrischem Antrieb sowie dem neuen Raupenkran LR 1250-1.0 machen, der als »Game-Changer« mit neuer Auslegerkonstruktion und innovativem Drehbühnen-Design bei rund 2 500 t Tragkraft für Aufsehen gesorgt hatte. Gleichzeitig rückte Liebherr die Nutzung und Entwicklung alternativer Antriebslösungen, aber auch die weiterhin schwierige Situation zwischen Russland und der Ukraine in den Mittelpunkt.

Die jährlich stattfindende Pressefahrt musste aufgrund der Covid-19-Pandemie in den vergangenen beiden Jahren abgesagt werden, weshalb sich Andreas Böhm, bis Ende April noch Mitglied des Direktoriums der Liebherr-International AG, Ulrich Hamme, technischer Geschäftsführer, sowie Christoph Kleiner, Geschäftsführer Vertrieb der Liebherr-Werk Ehingen GmbH, darüber freuten, alle Beteiligten »endlich wieder begrüßen zu dürfen«. Jedes Jahr findet das Presse-Event an einem anderen Liebherr-Standort statt. Zur großen Bühne wurde diesmal Ehingen – genauer gesagt Ehingen-Berg und damit ein weiterer Liebherr-Standort, der derzeit rund drei Kilometer vom Hauptwerksgelände entfernt für die Steigerung der Produktionskapazitäten für Mobil- und Raupenkrane aus dem Boden gestampft wird. Platz fanden die Teilnehmer in der größtenteils bereits fertiggestellten »Reparatur- und Serviceniederlassung Süd«. Gleich nebenan ist die große Erweiterung des Produktionswerks vorgesehen. Geplanter Abschluss der Arbeiten soll 2024 sein. Bereits jetzt verfügt Liebherr in Ehingen über ein Werksgelände mit fast 1 Mio. m² – pro Jahr lassen sich so rund 2 000 Mobil- und Raupenkrane fertigen. Aufgrund der starken Nachfrage investiert Liebherr jedoch weiter, da selbst kleinere Erhöhungen der Produktionsmengen mit den bestehenden Kapazitäten kaum abzudecken seien.

Deutlicher Umsatzanstieg im Geschäftsjahr 2021

Inmitten dieser beeindruckenden Kulisse stellte Liebherr das Geschäftsjahr 2021 in Zahlen vor: »Wir können mit Stolz auf ein Geschäftsjahr zurückblicken, in dem wir trotz der anhaltenden Pandemie den zweitbesten Umsatz in der Geschichte des Unternehmens erzielt haben«, sagte Andreas Böhm, der zum 30. April als Mitglied des Direktoriums der Liebherr-International AG ausschied und damit auch zum letzten Mal an der jährlichen Pressefahrt teilnahm (das bauMAGAZIN berichtete bereits in Heft 5/22, Seite 12). Böhm stellte klar, dass nach dem Erfolg 2021 auch die Prognose für 2022 von großem Optimismus geprägt war. »Allerdings hat sich die Welt über Nacht verändert, als der Krieg in der Ukraine begann.« Die Unternehmensgruppe Liebherr zeige sich fassungslos über die Entwicklung, welche man bis vor Kurzem gerade in Europa nicht für möglich gehalten habe. »In Zeiten wie diesen erscheint uns das Geschäftliche weniger wichtig«, ergänzte Böhm.

Das Geschäftsjahr 2021 konnte mit einem Umsatz von mehr als 11,6 Mrd. Euro abgeschlossen werden, was einer Steigerung von 12,6 % zum Vorjahr entspricht. Ein Wachstum konnte Liebherr dabei in nahezu allen Regionen verzeichnen. In der EU und damit im traditionell stärksten Markt von Liebherr konnte die Firmengruppe 5,66 Mrd. Euro und damit ein Plus von 11,2 % verbuchen. In Nordamerika gelang ein Umsatz von 1,65 Mrd. Euro, was einem Anstieg von etwa 13,6 % gegenüber dem Vorjahr entspricht. »Lediglich in Afrika sowie im Nahen und Mittleren Osten mussten wir Rückgänge hinnehmen«, so Andreas Böhm. Bei einem Umsatz von 574 Mio. Euro bedeutete das für diese Regionen ein Minus von 5,4 %.

»Wir können mit Stolz auf ein Geschäftsjahr zurückblicken, in dem wir trotz der anhaltenden Pandemie den zweitbesten Umsatz in der Geschichte des Unternehmens erzielt haben.« Andreas Böhm, ehemaliges Mitglied des Direktoriums der Liebherr-International AG

»Hervorragende Performance bei Mining und Baumaschinen«

Ein genauerer Blick auf die Produktsegmente verriet, dass Liebherr in fast allen Sparten zulegen konnte, wodurch die Ergebnisse aus 2021 fast an das Rekordwachstum von 2019 heranreichen. Ausnahmen sind hierbei die Verzahntechnik sowie Automationssysteme und die maritimen Krane. Einen Grund hierfür sah Andreas Böhm insbesondere bei den Beschaffungsschwierigkeiten zahlreicher Rohstoffe, Komponenten und elektronischer Bauteile. »Dieser Mangel ging mit Preiserhöhungen und Engpässen in den globalen Lieferketten sowie der Logistik einher, was die Produktionsaktivitäten beeinträchtigte«, erklärte er. Erschwerend hinzu seien außerdem regionale Lockdowns sowie pandemiebedingte Einschränkungen gekommen.

Trotz dessen hat sich für Liebherr eine grundsätzlich starke Entwicklung gezeigt – insbesondere im Bereich Mining und Baumaschinen. Dort verzeichnete Liebherr einen Umsatz von 8 Mrd. Euro, was mit einer deutlichen Steigerung von 17 % gegenüber dem Vorjahr einhergeht. Alle anderen Produktsegmente abseits der Baumaschinen erzielten demgegenüber rund 3,6 Mrd. Euro, was eine Steigerung um 3,9 % bedeutet. »Insgesamt«, so Andreas Böhm, »erzielte die Firmengruppe im Jahr 2021 ein Jahresergebnis von 545 Mio. Euro, was über dem Niveau vor der Pandemie liegt.« Das Betriebsergebnis sei stark gestiegen, und auch das Finanzergebnis habe deutlich zugelegt.

Die Ukraine: Eine schwierige Gratwanderung

Zentrales Thema im Rahmen der Pressefahrt war allerdings auch die traurig und zugleich wütend machende Situation innerhalb der von Krieg heimgesuchten Ukraine: »Mit Blick auf 2022 haben sich die Aussichten klar geändert. Vor Ausbruch des Krieges in der Ukraine hatte der internationale Währungsfonds ein globales Wirtschaftswachstum von 4,4 % und eine rückläufige Inflation prognostiziert«, so Andreas Böhm. Voraussetzung dafür sei jedoch die Abschwächung wichtiger Faktoren gewesen, etwa die Pandemie, Lieferkettenprobleme, Preis- und Lohndruck sowie ein Ungleichgewicht zwischen Angebot und Nachfrage. Obwohl die Auswirkungen des Krieges noch nicht konkret abzuschätzen seien, so Andreas Böhm zum Zeitpunkt der Pressefahrt, würden sich bereits schwerwiegende wirtschaftliche Folgen abzeichnen. Damit sei noch unklar, wie sich die fiskal- und geldpolitischen Maßnahmen letztlich auf Liebherr auswirken könnten.

In den vergangenen Monaten zeigten sich, abseits der aktuellen Pressefahrt, auch Willi Liebherr, Präsident des Verwaltungsrates, sowie Isolde Liebherr, Vizepräsidentin des Verwaltungsrates der Liebherr-International AG, bestürzt über die Entwicklung und brachten ihr tiefes Mitgefühl gegenüber den Familien der Opfer sowie jener Menschen aus, die ihre Heimat aufgrund der weiter andauernden Kampfhandlungen verlassen mussten. »Bis vor Kurzem hätten wir eine solche Eskalation nicht für möglich gehalten«, so Willi Liebherr in einem offiziellen Statement. »Es ist unfassbar, was in Europa gerade geschieht.« In Russland ist die Firmengruppe bereits seit 1965 aktiv und betreibt zwei Standorte – eine Produktion in der Region Nischni Nowgorod und eine Vertriebs- und Servicegesellschaft mit Hauptsitz in Moskau. Und auch in der Ukraine ist Liebherr mit langjährigen Handelspartnern vertreten. Noch immer sei laut Liebherr-Geschäftsführung schwer abzuschätzen, welche mittel- und langfristigen Auswirkungen der Krieg auf die dortigen Geschäftstätigkeiten habe.

Wichtige Investitionstätigkeiten in 2021

Etwas, das sich seit der Gründung im Jahr 1949 durch den unermüdlichen Gründer, Tüftler und Vordenker Hans Liebherr (das bauMAGAZIN berichtete ausführlich in Heft 6/22 ab Seite 68) bis heute durch die Firmenhistorie zieht, sind die kontinuierlichen Investitionen in Produktionsstandorte sowie Vertriebs- und Servicenetze. Im Jahr 2021 belief sich das auf knapp 742 Mio. Euro, was einer Steigerung von knapp 22,6 % gegenüber dem Vorjahr bedeutet. Größten Anteil hatten Modernisierungsmaßnahmen an den Unternehmensstandorten sowie der Stärkung der weltweiten Marktpräsenz. Zudem nahm Liebherr eine neue Produktionsstätte für Betontechnik im bulgarischen Plovdiv in Betrieb. Diese soll, so Andreas Böhm, die Liebherr-Mischtechnik in Deutschland mit Vormontagen für Fahrmischer beliefern. Dazu gesellt sich außerdem der Bau eines neuen Komponentenwerks in China: Am Standort Dalian soll gegen Ende des Jahres die Produktion von Drehverbindungen, Getrieben und Hydraulikzylindern beginnen. In Indien wiederum hat die Firmengruppe eine neue Montagelinie für Getriebe errichtet. Im österreichischen Telfs und Bischofshofen kamen überdies neue Logistikzentren dazu, während in Puch/Urstein die Bauarbeiten für ein neues Vertriebszentrum für Baumaschinen begannen. Darüber hinaus, so Andreas Böhm weiter, wurde in Shanghai eine neue Zentrale für die Liebherr (China) Co., Ltd. eingerichtet. Auch die Zentrale in Panama wurde umfassend ausgebaut. Grundsätzlich investiert Liebherr massiv in Forschung und Entwicklung – 2021 wurden 512 Mio. Euro dafür ausgegeben. Ein großer Teil dieser Investitionen soll in die Entwicklung neuer Produkte geflossen sein. Im Bereich Forschung setzt Liebherr eigenen Angaben zufolge insbesondere auf die Entwicklung alternativer Antriebssysteme und auf die Digitalisierung.

»HVO ist ein synthetischer Kraftstoff: Er wird aus hydrierten Pflanzenölen hergestellt. Zur Anwendung kommen in erster Linie Abfallstoffe aus der Lebensmittelindustrie, etwa gebrauchtes Speiseöl oder Fettreste. Vereinfacht gesagt: HVO ist ein nahezu CO2-neutraler Kraftstoff aus Müll.« Ulrich Hamme, Technischer Geschäftsführer der Liebherr-Werk Ehingen GmbH

Der Klimawandel als eine der größten Herausforderungen

Gerade wenn es um alternative Antriebe geht, setzt Liebherr derzeit darauf, Produkte zu entwickeln, welche die Umweltauswirkungen weiter reduzieren. »Die breite Produkt- und Anwendungspalette von Liebherr erfordert eine Vielzahl von Antriebstechnologien, um die Anforderungen sowohl hinsichtlich der Leistung als auch der Umwelt zu erfüllen«, sagte Andreas Böhm. »Deshalb verfolgen wir bei der Entwicklung einen technologieoffenen Ansatz und setzen uns mit einer Vielzahl von alternativen Antriebskonzepten auseinander. Bei der Prüfung dieser Technologien berücksichtigen wir stets den gesamten Lebenszyklus der Maschine sowie die CO₂-Bilanz des Energieträgers.« Im Rahmen der Forschungsarbeit habe Liebherr etwa das Wirtschaftsberatungsunternehmen Frontier Economics beauftragt, eine Lebenszyklus-Analyse der Treibhausgasemissionen von typischen Baumaschinen vorzunehmen. Dabei, so Andreas Böhm, ermittelten die Fachleute, wie viel Treibhausgas die Maschinen erzeugen – von der Herstellung über den Betrieb bis zum Recycling. Alle Maschinen waren mit unterschiedlichen Antriebslösungen ausgestattet. Laut Liebherr habe sich gezeigt, dass ein technologieoffener Ansatz die meisten Emissionen einspare. »Es ist wichtig zu verstehen, dass jede Antriebstechnologie einzigartig ist«, so Andreas Böhm. »Jede hat ihre Stärken und Schwächen und erfordert spezielle Infrastruktur.« So gebe es für jede Technologie jeweils geeignete Anwendungsbereiche. Eine einheitliche Antriebstechnologie für Baumaschinen sehe Liebherr in absehbarer Zeit nicht.

Die Nutzung hydrierter Pflanzenöle

Eine Technologie, die Liebherr mit viel Aufwand erforscht, sind hydrierte Pflanzenöle (HVO). Der alternative Kraftstoff kann inzwischen bei den meisten Baumaschinen, Kranen und Mining-Geräten von Liebherr verwendet werden – entweder in Reinform oder als Zusatz zu fossilem Diesel. Seit September letzten Jahres werden alle im Liebherr-Werk Ehingen hergestellten Mobil- und Raupenkrane mit klimaneutralem HVO anstelle von fossilem Diesel betrieben (bauMAGAZIN 4/22, Seite 44). Liebherr sei damit der erste Kranhersteller, der einen solchen Schritt mache, so Andreas Böhm abschließend.

Spätestens seit dem Übereinkommen von Paris, bei dem sich 195 Staaten für die Begrenzung der Erderwärmung auf unter 2 °C geeinigt haben, ist viel Bewegung ins Spiel gekommen. Ulrich Hamme, Geschäftsführer Technik und Entwicklung am Standort in Ehingen, sprach im Rahmen der Pressefahrt von Beiträgen, die Liebherr leistet. Er benennt hierfür drei zentrale Punkte: Den CO₂-Fußabdruck der Krane mithilfe alternativer Antriebe verringern, Emissionen bei der Fertigung von Produkten einsparen und Krane für Einsätze zum Ausbau erneuerbarer Energien optimieren.

Laut Liebherr ist HVO derzeit die schnellste und effektivste Möglichkeit, um bei den Mobilkranen eine direkte CO₂-Reduktion zu erzielen. Was Wasserstoff, Brennstoffzellen oder Batterieelektrik betrifft: »Unter Treibhausgasaspekten sind dies mehr oder minder wirksame Optionen für unsere Krane, die jedoch zur Zeit noch stark von der Hoffnung leben«, urteilte Hamme. Entweder, so der technische Geschäftsführer weiter, stehen diese Technologien noch nicht im gewünschten Umfang zur Verfügung oder sie seien für typische Krananwendungen aus heutiger Sicht nicht geeignet, wie etwa große Batteriespeicher. Daher stehe die HVO-Entscheidung bei Liebherr auf festen Füßen. Grundsätzlich gelte, dass ein Kran mit alternativem Antrieb genauso leistungsstark wie ein Vergleichsmodell mit Verbrenner sein müsse. Allein bei der Gewichts- und Volumenbetrachtung gebe es hier jedoch große Bedenken: »Die Energiespeicherung am Kran ist gar nicht so einfach bis kaum möglich: Zum Erhalt der Performance unseres Referenzkrans mit 750 l Diesel bräuchte man, Stand heute, rund 20 t Lithium-Ionen-Batterien mit einem Volumen von 16 m³.« Trotzdem möchte Liebherr auch weiterhin technologieoffen bleiben und alle Weiterentwicklungen weiter im Blick behalten. Ein gutes Beispiel dafür sei aus Sicht von Ulrich Hamme der in Ehingen-Berg spektakulär vorgestellte elektrische Mobilkran LTC 1050-3.1, der erstmalig mit einem optionalen elektrischen Antrieb für Kranarbeiten angeboten werde.

»An erster Stelle digitaler Liebherr-Tools steht das Portal MyLiebherr und damit der Zugang und das Zuhause aller unserer digitalen Serviceangebote und Produkte.« Christoph Kleiner, Geschäftsführer Vertrieb der Liebherr-Werk Ehingen GmbH

50-t-Kompaktkran mit elektrischem Antrieb

Für Aufsehen hatte im Rahmen der Pressefahrt die Präsentation des neuen Mobilkrans LTC 1050-3.1E gesorgt: Der große schwarze Vorhang hob sich in die Lüfte, die Pyrotechnik zündete und die blaue Lichtshow begann, um dem 50-t-Kran mit 36 m langem Telematik-Teleskopausleger einen gebührenden Empfang zu bereiten. Zusätzlich zu seinem konventionellen Antrieb ist der Kran mit einem Elektromotor ausgestattet. Kranbewegungen lassen sich damit optional auch strombasiert ausführen. Leisten soll der kompakte Mobilkran damit einen Beitrag zur CO₂-Reduktion – gleichzeitig erfüllt er die Voraussetzungen für den Betrieb auf »Zero Emission«-Baustellen. »Der LTC 1050-3.1 wird wie bisher konventionell mit einem Verbrennungsmotor, mit Diesel oder HVO-Kraftstoff, für das Fahren auf der Straße und den Kraneinsatz selbst ausgestattet sein. Er kann aber alternativ für die Kranarbeit mit einem elektrischen Antrieb genutzt werden. Alle bisherigen Nutzungseigenschaften des Krans bleiben also erhalten, unabhängig davon, ob er im Kranbetrieb mit dem abgasemissionsfreien Elektro- oder mit dem Verbrennungsmotor betrieben wird«, erklärte Ulrich Hamme.

Unter der Haube versteckt sich ein emissionsarmer 6-Zylinder-Verbrennungsmotor der Abgasemissionsstufe V mit einer Leistung von 243 kW. Der neu entwickelte Elektroantrieb hingegen weist eine Leistungskraft von 72 kW auf, was einen uneingeschränkten Kranbetrieb ermöglichen soll. Für die Kraftübertragung an die Verbraucher im Kranoberwagen, so Liebherr, nutze der elektrische Antrieb die vorhandene Hydraulikpumpe, welche beim konventionellen LTS 1050-3.1 direkt an das Lastschaltgetriebe angebaut sei. Beim elektrischen Modell komme lediglich der Elektromotor und ein Verteilergetriebe sowie die notwendige Steuerungstechnik hinzu. Für die volle Leistung wird Baustellenstrom mit 125 A benötigt – möglich sei der Betrieb allerdings auch mit 63 A. Alternativ ließe sich der Mobilkran allerdings auch mit externem »Battery-Pack« nutzen, falls die jeweilige Baustelle über keine Elektroinfrastruktur verfüge. Aktuell, so Ulrich Hamme abschließend, befände sich der Prototyp mit elektrischem Antrieb in der finalen Erprobung, sodass Liebherr die ersten Auslieferungen bereits für 2023 plant.

Digitalisierte Krane – digitale Grundgedanken

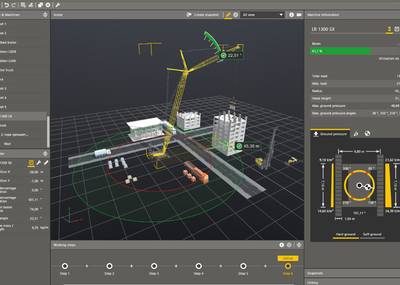

Ein Thema, dem sich Christoph Kleiner widmete, war die Digitalisierung und eine damit einhergehende Vision, die in vielen Punkten bei Liebherr bereits Realität geworden ist. An erster Stelle steht das Portal »MyLiebherr« und damit »der Zugang und das Zuhause aller unserer digitalen Serviceangebote und Produkte.« Und diese, so Kleiner, gehen weit über den Kran hinaus: von der Kranauswahl über die Einsatzplanung, das Reporting von Einsätzen, die Wartung bis hin zu Trainings, Schulungen und Support. Mit dem »Crane Finder« beispielsweise werden nach Eingabe von Gewicht der zu hebenden Last sowie der benötigten Höhe und Ausladung eine Reihe an Kranen vorgeschlagen. Bei der Einsatzplanung hingegen lässt sich der »Crane Planner 2.0« von der Integration mit Google Maps bis zur Gebäude- und Umfeld-Simulation nutzen (bauMAGAZIN 4/22, Seite 80). Eine Besonderheit hierbei ist laut Kleiner die 3D-Planung, die eine einfache Visualisierung ohne CAD-Erfahrung ermöglichen soll. Das Planungswerkzeug gibt Hinweise auf Bodendrücke, Schwerpunkte und Konfigurationen – die Reports lassen sich zudem exportieren.

Ein kluges Tool von»MyLiebherr« ist überdies der sogenannte digitale Mobilkranführerschein und damit ein Trainings-Inhalt, der die Theorie für den Führerschein mit insgesamt 18 Einheiten à 45 Minuten komplett abdecken soll. Als Neuheit stellte Christoph Kleiner außerdem eine Performance-Anwendung vor: Sie soll dem Kunden notwendige Krandaten in Echtzeit liefern, diese aufarbeiten und anreichern. Hierfür werden die Telemetriedaten des Krans in das System übertragen, was einen zügigen Überblick über die Verbrauchs-, Umgebungs- und Leistungsdaten verschafft. Mittels Geo-Fencing lassen sich zudem Einsatzorte definieren und Reports erstellen – etwa zum Einsatz selbst, zur Dauer, zum Spritverbrauch oder zur CO₂-Emission während des Einsatzes.

Digitalisierung zeigt sich auch in der Fertigung

Digitaler werden neben den Kranen laut Christoph Kleiner aber auch die Produktionsstätten: »Wir haben unser neues Ersatzteillager so gut wie fertiggestellt – im Sommer geht es in Betrieb. Damit einher geht ein neues ERP-System, das wir seit Beginn des Jahres sukzessive einführen.« Dies, so Kleiner weiter, erlaube verbesserte Prozesse und vereinfachte Logistikabläufe. »Damit unser neues Ersatzteillager allen Anforderungen gerecht wird, war es notwendig, den Bereich Reparatur umzuplanen. Das ist einer der Gründe, warum wir heute hier in unserer neuen Reparatur- und Service-Niederlassung Süd in Ehingen-Berg sind«, so Kleiner weiter. Der Standort wurde schrittweise in Betrieb genommen und schaffe dringend benötigten Platz im eigentlichen Ehingen-Werk. Laut Liebherr betreibe man damit nun die wohl modernste Kranreparatur in Europa. »Ziel ist es, mit der Erweiterung unseres Werks unsere Produktionskapazität zu steigern und unseren eigenen Anspruch an eine umweltverträgliche, ressourcenschonende Erweiterung der Kranproduktion gerecht zu werden«, so Christoph Kleiner. Geplant sei dabei jedoch keine Verlagerung von Produktlinien, sondern vielmehr von einzelnen Produktions- und Prozessabschnitten. Durch die Möglichkeit zur Erweiterung in Ehingen-Berg, rund drei Kilometer vom Stammwerk entfernt, könne Liebherr laut Kleiner auf einen ihrer größten Erfolgsfaktoren setzen: »Alles von einem Standort, alles aus einer Hand.«

Neuer Raupenkran mit neuer Auslegerkonstruktion

Als »Game-Changer« präsentierte Liebherr im Rahmen der Pressefahrt den LR 12500-1.0 und damit einen geradezu gigantischen Raupenkran mit 2 500 t Tragkraft, der das Portfolio unterhalb des bekannten LR 13000 ergänzen soll. Die Besonderheit dieses Krans zeigt sich bei einem Blick auf die Konstruktion der Drehbühne und des Hauptauslegers, was laut Liebherr Maßstäbe setzen soll. Der breite Hauptausleger soll dem Kran die Stabilität eines Powerbooms verleihen – Liebherr selbst bezeichnet die Auslegerkonstruktion als »HighPerformanceBoom«.

Trotz der enormen Kapazität und Größe der Komponenten, so der Hersteller, habe man eine Lösung auf den Weg gebracht, die als einzigartiges und praktikables Konzept für den wirtschaftlichen Transport gelte. Die je 10 m langen Zwischenstücke des »HighPerformanceBoom« werden mittels raffiniertem Mechanismus auf eine wirtschaftliche Transportgröße reduziert. Eine separate Vorrichtung stabilisiert laut Liebherr das Gitterstück während der Montage. Beim Transport der Raupenträger, die je 150 t auf die Waage bringen, wird die Kette abgenommen und in Containern transportiert. Der verbleibende Kettenträger lässt sich wiederum aufteilen und auf zwei Tieflader verteilen. Die 25 t schweren Ballastplatten sind übrigens baugleich mit denen des LR 13000: Für den wirtschaftlichen Transport haben sie das Maß eines 20′-Containers und lassen sich mittels Spreader verladen.

Als Schlüssel für hohe Tragkräfte gilt ein breiter Gittermast-Ausleger. Bisher, so Liebherr, waren Doppelausleger wie der Powerboom oder SX-Systeme die Lösung für einen hohen Bedarf an Tragkräften. Beim LR 12500-1.0 wollte die Firmengruppe neue Wege gehen. Der breite sowie leistungsstarke »HighPerformanceBoom« wurde optimiert in die Drehbühne eingeleitet. Möglich macht das ein spezielles Drehbühnenvorderteil, welches auf einem Tieflader bei 4 m Breite transportiert werden kann. Ergänzt wird die Drehbühne durch ein 3,5 m breites Heckteil, in das die beiden Antriebsaggregate integrierbar sind. Für die nötige Leistung sorgen zwei von Liebherr entwickelte 6-Zylinder-Reihenmotoren mit einer Gesamtleistung von 800 kW. Die maximale Hakenhöhe beträgt beim LR 12500-1.0 rund 200 m. Erreichen kann sie der Kran mithilfe des 100 m langen Hauptauslegers und 108 m Wippspitze. Mit Teilen davon kann der maximal 110 m lange »HighPerformanceBoom« zu einem 155-m-Ausleger verlängert werden.

Am Derrickausleger dient die Ballastpalette des LR 13000 als Schwebeballast. Wenn unter beengten Bedingungen ohne Schwebeballast gearbeitet werden muss, kann laut Hersteller auch ohne Derrickballast in einer B0-Variante gearbeitet werden. Dieses Prinzip wurde ebenfalls vom LR 13000 übernommen. Der Schwebeballast wird mit dem Derrickausleger stufenlos verstellt. Die erste Bestellung des neukonzipierten Raupenkrans ging vom Kran- und Schwerlastunternehmen Sarens ein. Das Unternehmen mit Hauptsitz im belgischen Wolvertem möchte den 2 500-t-Giganten insbesondere im Bereich der erneuerbaren Energien einsetzen, beispielsweise für das Handling von großen Offshore-Windkraftanlagen. d