Ein Ziel bei der Entwicklung von mobilen Arbeitsmaschinen muss sein, die Last auf dem CAN-Bus in einem sinnvollen Rahmen zu halten. Dadurch bleibt im Fehlerfall Zeit für Wiederholungen«, betont Ralf Meischner. Beim Anlagen-Design sollte die Notwendigkeit jedes CAN-Telegramms auf dem Prüfstand stehen. Damit bewege man sich bei der Planung von der Ebene des Bussystems (OSI 3-7) über die Ebene des CAN (OSI-Schicht 2) bis auf die Ebene der Busphysik (OSI Schicht 1). Denn wenn die Datenübertragung durch einen äußeren Einfluss gar nicht erst gestört werden könne, werde dem Problem ursächlich begegnet.

»Häufig wird eine Verdoppelung der Datenrate vorgenommen, was die Buslast halbiert. Durch die Verdoppelung der Frequenz verschärfen sich die Unzulänglichkeiten der Topologie, die Signalqualität sinkt«, betont Ralf Meischner. Indem die relevanten Faktoren Schritt für Schritt verändert würden und die daraus folgende Veränderung der Signalqualität gemessen werde, ließen sich Signalqualität und Störsicherheit deutlich optimieren.

Einfluss-Faktoren auf die Signalqualität

Ein CAN-Bus ist nicht nur ein Kabel mit einem Schaltsignal. Die Übertragungsfrequenzen gelten als so hoch, dass Effekte auftreten, die oft nur HF-Techniker im Blick haben. Auch Sternstrukturen haben einen erheblichen Einfluss durch Reflexionen, die sich in die Kurvenform der Signale einprägen, darum wird die Gesamtlänge von Stichleitungen in einem Segment begrenzt. Weiterhin gibt es Einflüsse durch Kapazitäten und Induktivitäten, die vom Kabel und jedem Teilnehmer eingebracht werden. Mit der Frequenz steigt der Einfluss auf die Signalform, was die Flanken der Bits verschleift und die Signalqualität beeinflusst. »Idealerweise ist man bemüht, die Übergangswiderstände im Bussystem möglichst gering zu halten. Steckverbindungen bringen zusätzliche Widerstände ein, die Signale dämpfen. Das Nachmessen der Schleifenwiderstände kann neue Erkenntnisse bringen«, so Meischner. Als entscheidend für die Signalqualität nennt er den Störspannungsabstand. Störungen auf dem Signal reduzieren die normale Differenzspannung von ca. 2 V bis 2,4 V. Störquellen sind elektrische Geräte wie Fahrzeuge oder der Mobilfunk sowie parallel verlegte Leitungen, deren elektromagnetische Signale in die CAN-Leitung eingeprägt werden. Auch Geräte im CAN-Bus selbst können Störer sein.

Signalqualität bestimmen

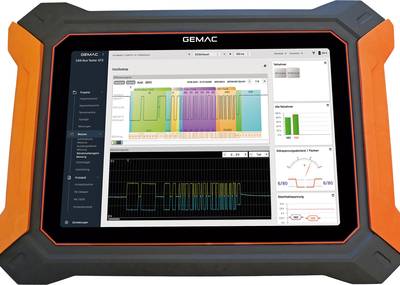

Die Signalqualität wird mit Messgeräten überwacht, die einen vergleichbaren Prozentwert berechnen. Voraussetzung für die Beurteilung ist eine Referenz, die sich beispielsweise von einer Maschine des gleichen Typs gewinnen lässt. »Besser ist eine Messhistorie, beginnend mit einer protokollierten Endprüfung nach der Herstellung der Maschine bis zu den Messwerten, die im Rahmen von Service-Intervallen ermittelt werden«, weiß Meischner. GEMAC bietet mit »Intensive Fieldbus Diagnostic« Messgeräte für die vereinfachte Ermittlung relevanter Daten, um zügig Aussagen über die Signalqualität und weitere Parameter zu ermöglichen, ohne auf die Tiefe der Information zu verzichten.

Infoplus dank Intensive Fieldbus Diagnostic (IFD)

Bereits bei der Entwicklung einer Maschine spielt die Busphysik eine entscheidende Rolle. »Durch gezielte Messungen vor und nach Änderungen lässt sich der beste Kompromiss zwischen Aufwand und Nutzen finden«, so Meischner. Als Folge der Vorgehensweise nennt er stabile CAN-basierte Feldbusse, die auch mit erhöhten Buslasten sicher arbeiten können. »Unabhängig davon, in welcher Umgebung man IFD einsetzt, man kann durch den Infogewinn datenbasierte Entscheidungen treffen, stabilere Maschinen entwickeln und herstellen, Ausfallzeiten minimieren, die Fehlersuche und Reparatur beschleunigen sowie Kosten einsparen.«

Hochpräzise Messung an mobilen Maschinen

Mit dem GEMAC Motus bietet GEMAC eine für unterschiedliche Einsatzgebiete konfigurierbare Sensormesseinheit an, die eine 6-Achs-Bewegungserfassung an mobilen Maschinen ermöglicht. »Als erste Power-IMU für Mobile-Power-Maschinen verwendet der GEMAC Motus einen bei GEMAC entwickelten Sensor-Fusions-Algorithmus, der durch hochgenaue Orientierungsberechnung noch schneller Abweichungen erkennen und analysieren kann«, so Ralf Meischner. t