Mobile Brecher von Rubble Master kommen auf Großbaustellen für das Recycling vor Ort oder im Natursteinabbau zum Einsatz. Gegenüber stationären Anlagen können sie per Tieflader an verschiedenste Einsatzorte gefahren werden. »Selbst unser neuestes und stärkstes Modell RM 120GO! ist lediglich 3,2 m hoch und unterliegt aufgrund der Maße keinen Sonderbestimmungen, die bei Maschinen mit Übergrößen anfallen würden«, betont Gerhard Etlinger, stellvertretender Technischer Leiter im Hause Rubble Master HMH.

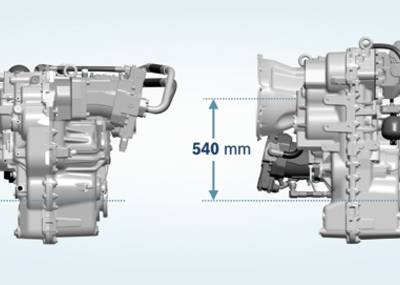

An den Einsatzorten selbst, von engen Innenstadtlagen bis zu unwegsamem Gelände in den Bergen, bewegen sich die mobilen Brecher in sechs Baugrößen von 12 t bis 35 t Einsatzgewicht auf Ketten. Die geringe Höhe der Brecher beschränkt den zur Verfügung stehenden Bauraum für den Fahrantrieb massiv. »In Zusammenarbeit mit Rexroth werden bei der Fahrwerksauslegung oft die technischen Grenzen ausgelotet, damit die notwendige Leistung und hohe Lebensdauer auf engstem Raum miteinander kombinierbar sind«, bekräftigt Etlinger. Aktuell stellt der 1991 gegründete Hersteller von Brechern, Siebanlagen sowie Halde- und Förderbändern einen Großteil der Fahrantriebe auf die neue Antriebsbaureihe Hydrotrac GFT 8000 von Rexroth um.

Zehn Prozent mehr Drehmoment

Die modular aufgebaute Baureihe GFT 8000 kombiniert zwei- und dreistufige Planetengetriebe mit Axialkolbenmotoren zu einem individuell anpassbaren Antriebspaket für mobile Arbeitsmaschinen. In Kombi mit der jüngsten Baureihe von Rexroth-Konstant- und -Verstellmotoren erreichen die Antriebseinheiten nach Anbieterangaben eine Steigerung des Drehmoments um rund 10 % im Vergleich zur vorigen Baureihe. Damit verbessern Maschinenhersteller bei unverändertem Bauraum die Fahrleistungen oder können bei gleicher Leistung eine kleinere Nenngröße einsetzen. Die neue GFT-8000-Baureihe deckt in neun Stufen Abtriebsmomente von 10 kNm bis 130 kNm ab.

Bei Rubble Master erreicht der Fahrantrieb in zwei Fahrstufen Geschwindigkeiten von 0,6 km/h bis 2 km/h. Das sind für mobile Brecher sehr hohe Geschwindigkeiten. »Letztens hat ein Kunde in den Alpen das Fahrzeug einige Kilometer verlegen müssen, da macht es einen Riesenunterschied, ob er 0,6 km/h oder 1,8 km/h fahren kann«, rechnet Etlinger vor. Zwei Getriebe pro Fahrzeug treiben die Ketten an. In Zusammenarbeit mit Rexroth spezifizierte Rubble Master bei dem aktuell größten Modell mit 35 t Gewicht die Getriebe auf ein maximales Abtriebsmoment von 49 kNm. »Die Erstinbetriebnahme haben wir gemeinsam im Feld durchgeführt«, erinnert sich Etlinger.

Komplettlösung mit Elektronik und Software

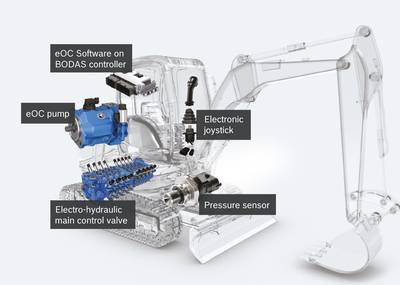

Eine Axialkolbenverstellpumpe A10VO stellt die Ölversorgung des offenen Kreislaufs mit 315 bar mit einer Druckförderstromregelung sicher. Der für Rubble Master konfigurierte Load-Sensing-Steuerblock M4-12 besteht aus Standardventilscheiben mit einem Sondereingangselement für das Umschalten von Fahr- auf Arbeitshydraulik. Der Fahrantrieb ist mit A6VE-Einschubmotoren und integriertem Bremsventil ausgestattet.

Eine kundenspezifische Software am Bodas-Steuergerät RC hat Rexroth entsprechend den Anforderungen von Rubble Master programmiert. Das Steuergerät einschließlich der Software und dem Parametersatz geht direkt von Rexroth an die Montagelinie von Rubble Master.

Über CAN-Bus erhält das Steuergerät Informationen von der übergeordneten Maschinensteuerung und regelt entsprechend die Ansteuerung der Schalt- und Proportionalmagnete. Über Schaltstellungssensoren am Eingangselement und den beiden Fahrachsen am Steuerblock überwacht das Steuergerät die korrekte Funktion und schaltet bei Störungen den Antrieb ab, um gefährliche Situationen zu verhindern.

Zudem können über Schalteingänge im Notbetrieb die Proportionalmagnete für den Fahrmodus angesteuert werden, wenn die Fahrzeugsteuerung ausfällt oder das CAN-Bus Signal fehlt. Der Hydraulikmotor mit dem integrierten Bremsventil bremst die Maschine hydrostatisch und aktiviert/deaktiviert die Lamellenhaltebremse im Getriebe für sicheren Stillstand. Im Hydraulikmotor integrierte Bremsventile schützen den Motor vor Kavitation und Überdrehzahl bei Bergabfahrten. Das gewünschte Bremsverhalten ist durch Anpassungen am Ventil auf die Maschine abgestimmt. Bei dem Fahrantrieb sorgt ein hydraulisches Load Sensing für den Gleichlauf der beiden Ketten und verhindert das Durchdrehen einer Kette.

Die Bedienung der Maschinen erfolgt per Fernsteuerung. Das Bewegen des mobilen Brechers mittels zweier Joysticks kann auch direkt von einem Baggerfahrer, der die Maschine beschickt, aus der Kabine heraus geschehen.

Innovationsschwerpunkt einfache Bedienung

Oberste Priorität hätten bei den Rubble-Master-Anlagen, so Etlinger, eine intuitive Bedienbarkeit, die Reduzierung von Serviceprozessen und die Kostenersparnis. Darüber hinaus umfasse dieser Ansatz eine Unterstützung bei der Fehlerdiagnose durch die Software sowie zusammengefasste Wartungsintervalle für alle Schmierzyklen. Sämtliche Wartungspunkte müssten zudem zentral vom Boden aus zugänglich sein. §