Einige Trade-Offs bei der Konstruktion und Auswahl eines Magnetventils sind offensichtlich: So kann die Reduzierung der Ventilgröße etwa die Durchflusskapazität verringern. Wird ein Kunststoffbauteil durch Metall ersetzt, um die Robustheit zu erhöhen, steigt in der Regel das Gesamtgewicht des Ventils. Andere Abwägungen zwischen Leistungsmerkmalen sind weniger offensichtlich oder haben komplexere Wechselwirkungen. Im Folgenden sind typische Leistungskompromisse und Faktoren beschrieben, welche die Leistung oder Eignung von Magnetventilen für eine bestimmte Anwendung beeinflussen können.

Druckdifferenz

Bei Konstruktionen ohne Druckausgleich steht die Druckdifferenz zwischen Einlass- und Auslass-Port des Magnetventils in direktem Zusammenhang mit der Kraft, die benötigt wird, um den Anker und andere Ventilkomponenten zu bewegen. Erhöht sich die Druckdifferenz, muss auch die aufzubringende Kraft steigen.

Indirekt gesteuerte Magnetventile benötigen zudem eine Mindestdruckdifferenz von etwa 0,5 bar, um zuverlässig zu funktionieren. Zur Kompensation der Kraftbilanz infolge einer erhöhten Druckdifferenz sind folgende Maßnahmen möglich: Zur Erhöhung der Spulenkraft muss die Magnetspule größer dimensioniert werden und/oder mehr Leistung aufnehmen, um eine stärkere Kraft zu erzeugen. Eine größere Spule führt zu höherem Gewicht; der höhere Energieverbrauch erhöht wiederum die Spulentemperatur.

Eine weitere Möglichkeit ist die Verkürzung des Ankerhubs: Je weiter sich der Anker vom Zentrum des Magnetfelds entfernt, desto schwächer wird die wirkende Magnetkraft. Eine höhere Druckdifferenz kann daher den Hub des Ankers einschränken. Ist der Ankerhub jedoch zu klein, kann es zu einer zu hohen Druckdifferenz und Fließgeschwindigkeit und darauffolgend zu Kavitationen kommen, was letztlich materialzerstörend wirken kann.

Darüber hinaus hängt die wirkende Kraft direkt vom Druck und der Fläche ab. Eine höhere Druckdifferenz kann ausgeglichen werden, indem die Querschnitte von Ein- oder Auslass reduziert werden. Dies reduziert jedoch auch die Durchflusskapazität. Eine ausreichende Druckdifferenz ist entscheidend für die Funktion indirekt gesteuerter Magnetventile mit hohen Durchflussraten.

Auch Leckagerate und Lebensdauer können durch eine geänderte Druckdifferenz beeinflusst werden. Die Leckage hängt von der Abdichtung zwischen Ventilsitz und Dichtungselement (z. B. Kugel, Kegel oder Kolben) sowie den verwendeten Materialien ab. Höhere Drücke können die Dichtwirkung verbessern – unter Umständen aber auch verschlechtern, wenn das Medium durch den hohen Druck an der Dichtung vorbeigedrückt wird. Eine Erweiterung des Druckdifferenzbereichs erhöht die Belastung für die Komponenten, was zu Materialermüdung und reduzierter Lebensdauer führen kann. Höherwertige Werkstoffe können hier Abhilfe schaffen.

Werkstoffe

Jede Ventilkomponente muss über die gesamte Lebensdauer diversen Belastungen standhalten – sowohl inneren als auch äußeren Druckkräften sowie dynamischen Druckanstiegen. Zusätzlich müssen die gewählten Werkstoffe mit den externen Medien und Temperaturbedingungen kompatibel sein.

Beispielsweise müssen in bestimmten Anwendungen hohe Luftfeuchtigkeit oder der direkte Kontakt zu aggressiven Flüssigkeiten oder Gasen berücksichtigt werden. Auch die Einbausituation und der vorhandene Bauraum sind bei der Wahl des Ventils von Relevanz, beispielsweise um Problemen durch thermische Ausdehnung oder Korrosion vorzubeugen.

Einbauraum und Lebensdauer

Der Einbauraum ist ein weiterer wichtiger Faktor bei der Auswahl eines Magnetventils. Dabei müssen die Position des Ventils innerhalb des Gesamtsystems sowie der gewünschte Strömungsverlauf des Mediums berücksichtigt werden. Muss das Ventil in einem bestimmten Bereich installiert werden, kann dies die äußeren Abmessungen und die Gesamtgröße einschränken. Auch die Durchflussrichtung kann durch die Einbausituation bereits vorgegeben sein.

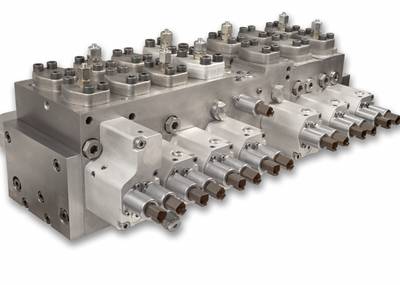

Darüber hinaus müssen Montage-, Befestigungs- und Wartungsanforderungen in Betracht gezogen werden. Ist das Ventil dauerhaft verbaut oder soll es bei Bedarf einfach entfernt werden können? Einige Ventilkörper sind als Einschraubventile ausgeführt, die in einen Block eingesetzt und mit einer Haltevorrichtung fixiert werden. Der Ein- oder Ausbau kann in solchen Fällen aufwendig sein. Inline-Magnetventile sind im Gegensatz meist nur über Schlauch- oder Rohrleitungen angeschlossen und lassen sich einfacher (de-)installieren. Und nicht zuletzt müssen Gewichtsvorgaben berücksichtigt werden, z. B. in tragbaren Geräten.

Wie alle Komponenten unterliegen auch Magnetventile Verschleißerscheinungen. Die beweglichen Bauteile können z. B. durch Reibung oder Stoßbelastung mechanisch abgenutzt werden. Daher sollten Maschinen- und Geräteentwickler die Dauer und maximale Anzahl der Schaltzyklen bei der Wahl des Magnetventils berücksichtigen. Notwendige Wartungsintervalle müssen dementsprechend eingeplant werden.

Sauberkeit

Verunreinigungen stellen ein großes Risiko für jedes pneumatische oder hydraulische System dar. Gerade Gehäuse und Verbindungselemente von Fluid-Control-Systemen können Fertigungsrückstände (z. B. Öle, Partikel, Staub) enthalten – sei es durch Produktionsprozesse, Transport oder Lagerung.

In den meisten Anwendungen sind geringfügige Rückstände unkritisch. Für hochsensible Anwendungen sind jedoch spezielle Reinigungs- und Verpackungsvorschriften erforderlich, die zu berücksichtigen sind. Typische Beispiele finden sich etwa in fluidtechnischen Anwendungen der Medizin- und Labortechnik.

Die Auswahl des richtigen Ventils ist offensichtlich alles andere als leicht. Für Geräte- und Maschinenhersteller ist es daher wichtig, sich auf Partner und Zulieferer zu verlassen, die sie kompetent bei dieser Entscheidung beraten und beim Eindesignen sowie der Integration unterstützen. The Lee Company ist seit mehr als 75 Jahren Anbieter von mikrofluidischen Komponenten für die Luft- und Raumfahrt, die Automotive-Branche, den Maschinenbau sowie die Medizin- und Labortechnik. Alle Komponenten werden in-house entwickelt, produziert und zu 100 Prozent funktionsgeprüft.

Jürgen Prochno, Geschäftsführer der deutschen Tochtergesellschaft Lee Hydraulische Miniaturkomponenten GmbH, ist sich sicher: »OEMs, die Qualität, Robustheit und Performance schätzen, sind bei uns an der richtigen Adresse. Sie können sich sicher sein, dass sie mit der Hilfe unseres erfahrenen internationalen Vertriebsteams die bestmögliche Lösung für ihre Fluid-Control-Anwendung finden.«s