In der Vergangenheit war in einem niederländischen Stahlwerk die anfallende Schlacke in großen Gießtiegeln gesammelt und an den Rand des Werksgeländes gefahren worden. Dort entleerten Brückenkrane die Behälter unter freiem Himmel, damit die Schlacke sich vor der Weiterverarbeitung abkühlen konnte. Nachteil dieser Methode war eine massive Graphitstaubentwicklung, unter der vor allem die Bewohner der Nachbargemeinde zu leiden hatten. Der anfallende feine Grafitstaub enthält zahlreiche Schadstoffe wie Mangan, Blei und Vanadium. Anhaltende Beschwerden führten dazu, dass die bisherige Methode 2019 untersagt wurde.

Im Stahlwerk wurde eine neue Halle errichtet, um so die Staubbelastung mit komplexen Filteranlagen auf Null zu reduzieren. Individuelle Transportbehälter, sogenannte Skips, sollten künftig die althergebrachten Gießtiegel ersetzen. Die Skips können bis zu 23 t Schlacke aufnehmen und sollten nicht von einem stationären Gerät, sondern einem Gabelstapler entleert werden. Bisher gab es aber kein derart großes Anbaugerät für Gabelstapler, das den örtlichen Anforderungen entsprochen hätte und so kam das Aschaffenburger Unternehmen Kaup ins Spiel.

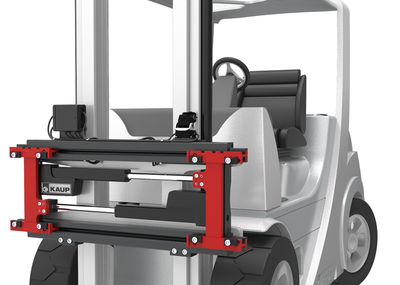

Die Abmessungen der Anbaugeräte stellten die Konstrukteure vor Herausforderungen: 13 t Eigengewicht, 4 600 mm Breite, 3 475 mm Höhe und 45 t Tragfähigkeit sind auch am Untermain nicht alltäglich. Dennoch gelang es dem nach eigenen Angaben größten unabhängigen Produzenten von Anbaugeräten, die Drehgeräte in einer Rekordzeit zu liefern.

Konstrukteure meistern Herausforderungen

Neben der Größe und dem Terminplan konfrontierte das Projekt die Kaup-Mannschaft mit einigen Herausforderungen, so Konstrukteur Bernd Ackermann. »Die angepasste Flanschanbindung und der komplett neue Schweißanschluss waren zwei ausschlaggebende Faktoren. So etwas hatten auch wir in der Form noch nie konstruiert.« Doch nach etwa zehn Wochen Konstruktionszeit und laufender Kundenabstimmung konnte Kaup im Oktober 2019 mit der anspruchsvollen Produktion beginnen. So mussten beispielsweise die Gabeln langwierig und aufwendig von Hand an die riesige Grundplatte geschweißt werden. Vor dem anspruchsvollen Versand der Geräte folgten zudem noch intensive Tests der beiden mehr als 13 t schweren Drehgeräte 60T391 an extra für dieses Projekt gebauten Prüfständen. Anschließend ging die Reise zunächst nach Polen. Dort wurden die Anbaugeräte – 4 600 mm breit und 3 475 mm hoch – an Kalmar-Stapler montiert. Anschließend führte der Weg an die niederländische Nordseeküste, wo sie seit Mitte 2020 täglich im Einsatz sind und seither tausende Ladezyklen absolvierten.

Aktueller Transportprozess

Die neuen Skips werden im Stahlwerk automatisch 24/7 mit Schlacke beladen. Ein Kalmar-Stapler nimmt die vollen Skips auf und fährt sie nacheinander in eine überdachte Halle. Dort verbleiben die vollen, noch heißen Behälter, um abzukühlen. Der Abladevorgang verläuft dann später recht simpel: Die Hydraulik des großen Kalmars treibt das 60T391 an. Der volle Skip dreht sich, bei etwa 90° greift die Physik – die tonnenschwere heiße Schlacke fällt mit einem Schlag auf den Boden, Staub entsteht. Außerhalb der Abladestelle merkt man davon nichts mehr, er wird sofort abgesaugt und gefiltert. Das Drehgerät bringt den leeren Skip wieder in die Ausgangsstellung zurück, der damit für einen neuen Beladungszyklus bereitsteht. t