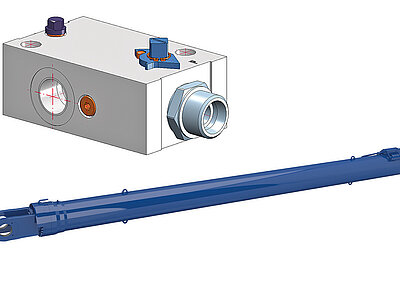

Bereits im Jahr 1958 hat Liebherr seinen ersten Hydraulikzylinder hergestellt, vor sieben Jahren dann Entwicklung und Produktion von Hydraulikzylindern als eigenständiges Unternehmen in Form der Liebherr-Components Kirchdorf mit den beiden Standorten Kirchdorf und Oberopfingen (beide Baden-Württemberg) ausgegründet. Schwerpunkt im Portfolio sind kundenspezifisch entwickelte Hydraulikzylinder für mobile oder stationäre Anwendungen. Mit drei Baureihen von Standardhydraulikzylindern für beispielsweise Baumaschinen oder Industrieanwendungen bietet das Unternehmen zudem vordefinierte Zylinder in einer breiten Auswahl an Abmessungen, Befestigungsarten, Ölanschlüssen und Oberflächenveredelungen. Wartungsarme Stoßdämpfer sowie Gelenk- und Spurstangen für Miningtrucks, faserverstärkte Komponenten und Zylindersensorik runden das Portfolio ab. Zunehmend agiert Liebherr-Components Kirchdorf auch als Komplettanbieter von hydraulischen Systemen am Markt. Hierfür hat sich das Leistungsangebot durch kundenspezifische Hydraulikaggregate erweitert.

Komplexer Entwicklungsprozess

Um die geforderte lange Lebensdauer und Zuverlässigkeit der Zylinder auch bei härtestem Dauereinsatz zu gewährleisten, setzen die Kirchdorfer Spezialisten auf intensive Entwicklungsprozesse. Anhand umfangreicher FEM-Berechnungen simulieren sie das Produktverhalten unter real gegebenen Einsatzbedingungen. Hohe Fertigungstiefe, moderner Maschinenpark sowie eigenentwickelte Verfahren und Maschinen für die Prototypen- und Serienproduktion sollen die Gewähr für eine ebenso reproduzierbare wie wirtschaftliche Herstellung der anspruchsvollen Hydraulikzylinder bieten.

Der bislang größte und schwerste in Kirchdorf entwickelte und produzierte Zylinder ist mit 8,6 t ein »echtes Schwergewicht«. Mit einer eingefahrenen Länge von 11 850 mm und 5 000 mm Hublänge leistet er in einem Mining-Gerät Schwerstarbeit. Ihn übertrifft – leistungstechnisch – noch ein Schrottscherenzylinder, der mit einer Druckkraft von 7 800 kN seiner Arbeit nachgeht.

Bei kundenspezifisch zu entwickelnden Hydraulikzylindern gibt ein komplexes Lastenheft die Kundenerwartungen vor. Für Liebherr-Components Kirchdorf gilt es, die Vielzahl dieser Vorgaben – Einsatzbedingungen mit Temperaturen von – 40 °C bis + 80 °C, Anforderungen an Korrosionsschutz, Kraft, Gewicht, Hubgeschwindigkeiten und -längen, Abmessungen oder auch Einbauraum – für Konstruktion und Fertigung im Pflichtenheft entsprechend zu berücksichtigen. Um selbst so extreme Anforderungen an die Funktionsfähigkeit unter härtesten Umgebungsbedingungen zur Zufriedenheit des Kunden beantworten zu können, arbeitet Liebherr-Components Kirchdorf von Anfang an in »Experten-Teams«. Hier prüfen Spezialisten aus den jeweiligen Branchenbereichen – von Konstruktion über Arbeitsvorbereitung, Programmierung, Fertigung bis zur Montage – unter Federführung des verantwortlichen Vertriebsmitarbeiters Aufgabenstellung und Lösungsansätze aus jeder Perspektive.

Die Realisierung eines Sonderzylinders im Mining-Bereich dauert von der Entwicklung über Prototypenbau und Feldversuche bis zur finalen Kundenfreigabe mehrere Jahre. Während zwei- bis dreijähriger Feldtests erfolgen regelmäßige Bewertungen mit anschließenden Optimierungszyklen. Erst nach Freigabe beginnt die Serienproduktion so eines kundenspezifisch entwickelten Zylinders. Der Prozess ist zwingende Voraussetzung, um die Lebensdauererwartungen (bis zu 72 000 Betriebsstunden), die an derartige Hydraulikzylinder gestellt werden, zu erfüllen: Bis zu 20 000 Betriebsstunden sind sie im Dauereinsatz, bevor eine erste Dichtung ersetzt werden muss.

Bearbeitung von Feinkornstahl in großen Dicken

Viele Komponenten von Liebherr-Components Kirchdorf werden aus Guss- oder Schmiedeteilen gefertigt. Bei Rohteilen für Köpfe, Spur-, Lenk- oder Kolbenstangen vertraut der Hydraulikspezialist seit Langem auf die Kompetenz von Jebens. Mit einem der größten Lager in Europa an hochqualitativen Stählen im Dickenbereich von 100 mm bis 650 mm – darunter auch hochfeste Güten wie S690 und ASME-zertifizierte Materialien – zählt Jebens zu den zentralen Blechlieferanten von Liebherr-Components Kirchdorf. Bei Sonderkonstruktionen oder Prototypen ist überdies die Erfahrung der geprüften Schweißer und Schweißfachingenieure des Spezialisten aus Korntal-Münchingen gefragt.

So fertigt Jebens beispielsweise Spurstangenrohteile für die Hinterachse von Miningtrucks. Mit 930 mm Länge und 110 mm Dicke dienen diese Spurstangen zur Stabilisierung der Achsen. Aus dem gleichen Feinkornbaustahl S690 fertigt der Brennschnittspezialist Kolbenstangenrohteile für Schwenkrotatoren, die 360°-Drehungen und bestimmte Winkelbewegungen von Baggerschaufeln ermöglichen. Mit einer Länge von 524 mm bei 80 mm Durchmesser gehören sie mit 23 kg zu den Leichtgewichten im Aufgabenspektrum. Für Liebherr ist entscheidend, dass diese Teile aus hochfestem Stahl keine weitere Schweißbearbeitung in Kirchdorf erfordern.

Neben diesen Brennteilen liefert Jebens auch Gabelköpfe in unterschiedlichen Werkstoffgüten als einbaufertige Schweißbaugruppen. Anders als bei Versionen aus unlegierten Baustählen wie S235 oder S355 erfordert die Bearbeitung der bis 200 mm dicken Bleche aus Feinkornstahl der Güte S690 eine präzise Temperaturführung. Beispielhaft dafür steht ein 281 kg schwerer Gabelkopf für den Prototyp eines Mobilkran-Ausschiebezylinders. Der hochfeste Stahl musste zunächst gezielt vorgewärmt werden, bevor Laschen und Bodenplatte geschnitten wurden. Nach dem Schneiden bearbeitete Jebens die Bodenplatte mechanisch und verschweißte sie dann mit den Laschen. Anschließend wurde die Baugruppe kontrolliert abgekühlt und erneut mechanisch bearbeitet.

Zentrale Rolle von ASME-Materialien

Mit Materialumschlaggeräten, die mit ihren extrem langen Auslegern in Häfen oder auf Schrottplätzen im harten Dauereinsatz sind, ist eine zusätzliche Anforderung an Jebens verbunden. Bei diesen Maschinen ist zwischen zwei Hubzylindern ein Energierückgewinnungszylinder platziert. Dieser mit Stickstoff gefüllte Gaszylinder nimmt im Liebherr-Portfolio eine bedeutende Rolle ein. Der Bau dieser Gaszylinder erfordert für eine weltweite Einsetzbarkeit Material mit ASME-Zertifizierung. Bei Jebens erhält der Hydraulik-Spezialist ASME-Werkstoff in gewünschten Mengen und Abmessungen. t