Am Einfülltrichter einer Brecheranlage wirken vor allen Dingen stoßende, aber auch gleitende Kräfte. Deshalb wird dieser mit Verschleißblechen aus dem Spezialstahl Hardox ausgekleidet. Für die einzelnen bis zu 1,5 m² großen Segmente werden speziell gewalzte, 32 mm dicke Bleche zugeschnitten und Bohrungen mit Senkung zur Befestigung an der Unterkonstruktion angebracht. Diese lösbaren Verbindungen sollen gewährleisten, dass die Bleche bei einer späteren Wartung ohne größeren Aufwand ausgetauscht werden können. Für die Ausstattung eines Trichters von der Größe eines Einfamilienhauses werden auf diese Weise ca. 200 t Material verarbeitet.

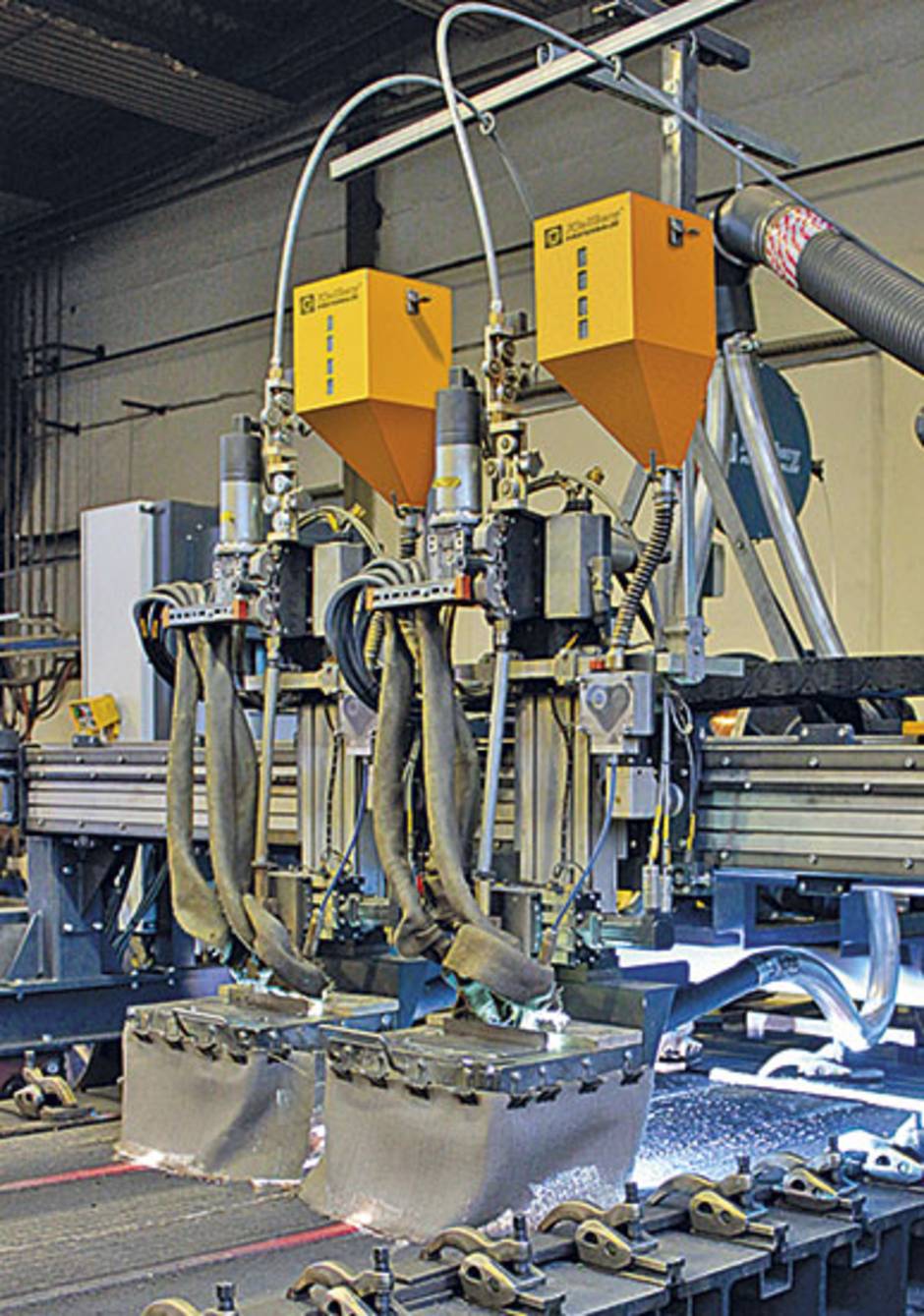

Nach der Bearbeitung im Brecher wird das Gestein auf einem Plattenbandförderer der nächsten Verarbeitungsstufe zugeführt. Auch aufgrund der verringerten Korngröße kann hier von einem ausgeprägten Stoß-Gleitverschleiß gesprochen werden. Deshalb wird die Förderanlage mit Prallplatten ausgekleidet. In verschiedenen Abmessungen werden bei Kjellberg Finsterwalde die Auskleidungsbleche mit einer Härte von 60 HRC montagefertig produziert.Zunächst werden Blechtafeln von 10 mm Dicke in zwei Lagen mit einem 10 mm dicken Hartauftrag der Kjellberg-Qualität Fidur 10/65 versehen. Mit der Fidur-Auftragschweißanlage können Bleche bis zu einer Größe von 1 500 x 3 000 mm² beschichtet werden. Geschweißt wird mit offenem Lichtbogen, dem ein Schweißpulver zugegeben wird, um die gewünschten Materialeigenschaften zu erhalten. Dazu werden pro Quadratmeter Blech 30 kg Schweißdraht vom Typ KF S2 und 50 kg Schweißpulver verarbeitet. Das Pulver ist eine aus drei Komponenten bestehende Sondermischung, die für diese Art der Belastung bei Kjellberg Finsterwalde produziert wird. Alternativ könnte auch mit dem teureren Fülldrahtverfahren gearbeitet werden. Als Stromquelle dienen zwei parallel arbeitende Schweißgleichrichter GTH 1002. Diese Anlagen arbeiten ausdauernd mit einem Schweißstrom von bis zu 1 000 A. Die beschichteten Bleche entsprechen der Qualität Fidur 10/65 P, sind also hochverschleißfest bei stark schmirgelndem Verschleiß. Durch die erhöhten Kohlenstoff- und Chrom-Anteile der Zusatzwerkstoffe sollen eine hohe Härte und damit Verschleißfestigkeit erreicht werden.Lautes Knallen

Die zweilagige Beschichtung einer 4,5 m² großen Blechtafel einschließlich Rüst- und einer geringen Nachbearbeitungszeit dauert etwa eine Arbeitsschicht. Lautes Knallen begleitet den Prozess: Die beim Abkühlen entstehende Spannung in den Schweißraupen führt zu den für das Cladding typischen Rissen im aufgetragenen Material, die die Qualität der Oberfläche jedoch nicht beeinflussen soll. Trotz dieser Entspannung der Schweißraupen, fester Verspannung auf dem Schweißtisch und einem optimierten Schweißprozess verzieht sich das Blech aufgrund des prozessbedingt hohen Wärmeeintrags. Um dem Kunden zeichnungsgerechte Teile liefern zu können und beim Plasmaschneiden annähernd rechtwinklige Schnittkanten zu gewährleisten, werden die Bleche in einem Walzprozess gerichtet. Dazu werden sie nach dem Abkühlen zwischen drei Walzen wieder in Form gebracht.

Nahezu 3 000 Einzelbleche werden nach der Hartauftragung für die Förderanlage zugeschnitten. Dafür bieten sich am ehesten thermische Verfahren an; denn selbst das Schneiden mit dem Wasserstrahl, bei dem ein Wärmeeintrag ins Material verhindert würde, eigne sich nicht, so betont man bei Kjellberg: Die Geschwindigkeit des Verfahrens gilt als zu gering, Wasser und Abrasivmittel müssten aufgearbeitet oder entsorgt werden und der direkte Wasserkontakt führte unmittelbar zur Korrosion der Teile. Von den thermischen Verfahren sei das Plasmaschneiden zu bevorzugen, ein Laserstrahl gilt als kostenintensiv und empfindlich gegenüber Unebenheiten, mit der Autogentechnik können keine Markierungen aufgebracht werden.Für den Schneidprozess wird das Blech mit der harten Seite nach unten gelegt und somit ein Eintrag von Material aus der harten Deckschicht ins Grundmaterial verhindert. Mit einer Hifocus 160i werden zunächst die Positionen für die später anzuschweißenden Bolzen und die Zeichnungsnummern markiert. Mit dem gleichen Brenner erfolgt im Anschluss der Zuschnitt der unterschiedlichen Konturen mithilfe der modernsten Plasmaschneidtechnologie Hifocus. Die Anlage schneidet mit einer Geschwindigkeit von 1 200 mm/min, ein Bartanhang entsteht nicht. Eine Höhensteuerung passt den Brennerabstand an noch vorhandene Unebenheiten des Blechs an.So werden innerhalb weniger Wochen mehr als 500 m² Material zu etwa 30 verschiedenen Prallplatten-Geometrien verarbeitet. Der letzte Arbeitsschritt, bevor die Teile verpackt und versandt werden, ist das Anschweißen von Bolzen für die Verschraubung mit der Unterkonstruktion. Hier erfolgt auch die letzte Kontrolle der Teile. Vor dem Aufschweißen der Bolzen wird die Kontur nochmals mit der Zeichnung abgeglichen. Die erste Qualitätskontrolle erfolgt allerdings bereits nach dem Auftragschweißprozess. Die Toleranz der Materialdicke liegt bei ± 2 mm. Nach dem Schneidprozess wird die Markierung der Bolzenpositionen mithilfe von Schablonen überprüft, der Einbrand des Schweißgutes wird an den Schnittkanten begutachtet und das Kjellberg-eigene Prüflabor misst anhand von Probestücken die Härte des Schweißgutes.