Elektrische Antriebe – auch in Baumaschinen oder in der Fahrzeugindustrie – sind wahre Kraftpakete. Die in ihnen verbauten Komponenten müssen extremen Temperaturen standhalten, hohe Drehzahlen erreichen und starke Beschleunigungen ermöglichen. Dabei dürfen ihnen äußere Einflüsse wie Stürme, Regen, Matsch oder Schnee möglichst nichts anhaben. Also muss auch eine zuverlässige Schmierung sichergestellt sein, damit die Elektroantriebe lange arbeiten. Angesichts eines solchen Anforderungsprofils stoßen Wälzlager mit Standardkomponenten in elektrischen Anwendungen zunehmend an ihre Grenzen.

Erzfeind Stromdurchgang

Bei herkömmlichen Lagern kann betriebsbedingt Stromdurchgang auftreten. Dieser Energiefluss findet in der Kontaktzone zwischen den Wälzkörpern sowie der Innen- und Außenringlaufbahn statt und führt zu Elektroerosion. Sie beschädigt die metallischen Lagerbauteile (wie Grund- und Gegenkörper) als auch den Schmierstoff im Wälzkontakt.

Praxiserfahrungen von SKF hätten gezeigt, so Gerwin Preisinger, dass Funkenentladung den Schmierstoff immer wieder zu stark erhitze und ihn verkoke. »Entsprechend sinken Schmierleistung und Gebrauchsdauer des Schmierstoffs. Darüber hinaus werden Wälzkörper und Laufbahnen der Ringe von herkömmlichen Stahllagern im Laufe der Zeit von Mikrokratern überzogen, mit denen eine Gefügeveränderung der oberflächennahen Zone einhergeht.« Als Folgeschaden von Stromdurchgang könne es dann zu Riffelbildung kommen. Diese erhöhe den Verschleiß, verursache Schwingungen und mache sich durch erhöhtes Lagerlaufgeräusch bemerkbar, so der Entwicklungsleiter.

Kehrseite höherer Leistungsdichte

Um den Wirkungsgrad und die dynamische Leistung von drehzahlgeregelten Antrieben zu verbessern, kommen heute IGBT (Bipolartransistoren mit isolierter Gate-Elektrode) zum Einsatz. Die schnell schaltenden Leistungshalbleiter ermöglichen die gewünschte pulsbreitenmodulierte Ausgangsspannungsform. Neben niederfrequenten Spannungen und Strömen, die im Motor bei Netzbetrieb fließen, treten aber zusätzlich parasitäre, hochfrequente Ströme auf. Diese resultieren u. a. aus den Phasenspannungen am Umrichterausgang. Die Summe der Phasenspannungen ist nicht gleich null, wodurch eine »Gleichtaktspannung« erzeugt wird. Darüber hinaus ändern sich die Spannungssignale nicht nur mit hoher Schaltfrequenz (häufige Impulse), sondern auch schnell innerhalb eines äußerst kurzen Zeitraums (flankensteile Impulse). Aufgrund der hohen Anstiegsraten der Spannungssignale entstehen dV/dt-Ströme. »Beide Phänomene führen zu hochfrequenten Lagerströmen – und diese können die Lebensdauer ›konventioneller‹ Lager erheblich verkürzen«, so Preisinger.

Material-Mix als Lösung

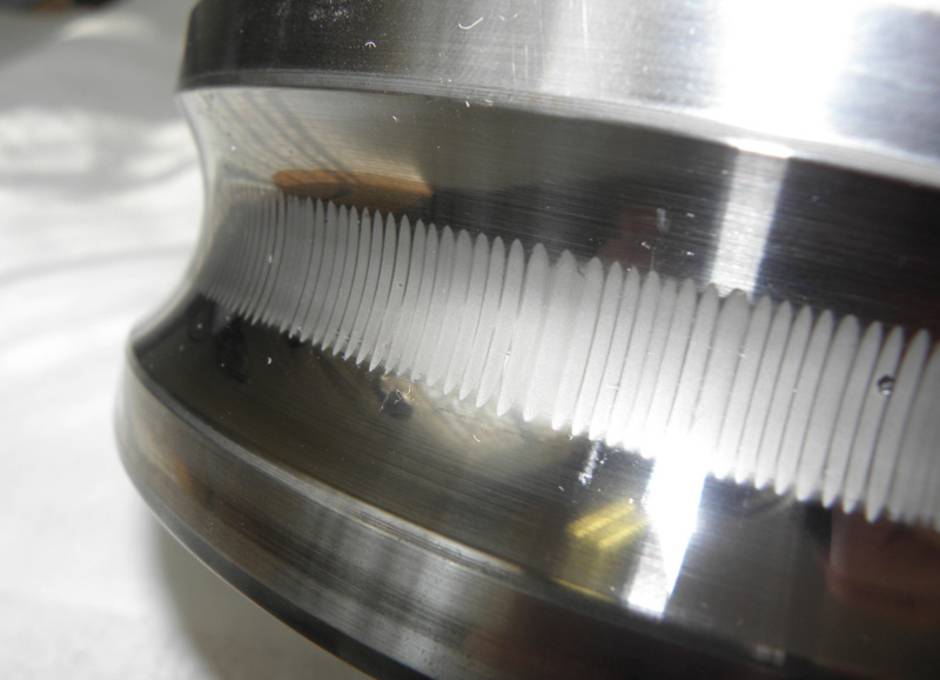

SKF hat Hybridwälzlager entwickelt, die Ringe aus Stahl und Wälzkörper (in Form von Kugeln oder Rollen) aus dem hochfesten Keramikwerkstoff Siliziumnitrid (Si₃N₄) besitzen. »Sie stellen eine zuverlässige Lösung dar, die allen Anforderungen eines modernen drehzahlvariablen Antriebs gerecht wird«, so Preisinger. »Beispielsweise wirkt Si₃N₄ nicht nur elektrisch isolierend und damit dem Stromdurchgang entgegen; es ist auch mehr als doppelt so hart wie Stahl und besitzt eine um 30 % höhere Festigkeit. Außerdem hält der Keramikwerkstoff Temperaturen bis 1 000 °C problemlos stand. Trotz ihrer enormen Robustheit ist die Keramik auch noch deutlich leichter als Wälzlagerstahl: Sie besitzt eine Dichte von ca. 3,2 g/cm³, während die von Stahl bei 7,7 g/cm³ liegt – sodass sie um rund 60 % leichter ist.« Diese Faktoren zusammen versprechen deutlich bessere Laufleistungen als man sie in Elektroantrieben mit herkömmlichen Stahllagern erwartet. Wie Preisinger betont, erlaube die geringere Masse der Keramik-Wälzkörper u. a. höhere Drehzahlen. Zugleich sorge ihre minimierte Reibung für niedrigere Betriebstemperaturen, was wiederum die Schmierstoffgebrauchsdauer verlängere.

Widerstandsfähiger unter widrigen Bedingungen

Ein weiteres Plus der Hybridlager von SKF resultiert aus der Härte der Wälzkörper: Dank Si₃N₄ »sind sie viel unempfindlicher gegenüber Verschmutzungen oder unzureichender Schmierung. Auch Stößen oder Vibrationen widerstehen sie deutlich besser als konventionelle Lösungen aus Stahl. So erzielen die SKF-Hybridlager unter stark verschmutzten Betriebsbedingungen eine Verschleißfestigkeit, die bis zu neunmal so hoch ist wie diejenige vergleichbarer Stahllager«, betont Preisinger.

In Kombi mit einem für elektrische Antriebe optimierten Schmierstoff gelinge es SKF u. a., die verschleißfördernden Einflüsse von Vibrationen und Schwingungen weiter zu minimieren (im Vergleich zu herkömmlichen Wälzlagerfetten). Außerdem sei der Hochleistungsschmierstoff von SKF extrem langlebig, wie eigene Tests gezeigt hätten. §