Die neuen Abgasrichtlinien gelten ab 2014 für Motoren der Leistungsklasse von 130 kW bis 560 kW. Wesentlicher Bestandteil der neuen Motorengeneration ist das neue Abgasnachbehandlungssystem von Liebherr. Um die geforderten Emissions- und Verbrauchsziele zu erfüllen, hat Liebherr den gesamten Prozess der motorischen Verbrennung optimiert, um bereits innermotorisch die Partikel auf ein Minimum reduzieren zu können. Ausschlaggebend für die ideale Anpassung der verschiedenen Parameter war unter anderem die Entwicklung eines eigenen Common-Rail-Einspritzsystems inklusive eigener elektronischer Motorsteuerung. Aktuell bietet Liebherr elf Grundmotoren in der Leistungsklasse von 130 kW bis 750 kW an. Sowohl die 4- und 6-Zylinder-Reihenmotoren als auch die 8-Zylinder-V-Motoren und die 12-Zylinder-V-Motoren erfüllen die ab 2014 geltenden Abgasvorschriften.

Stufe IV/Tier 4f mit SCR-Katalysator

Zur Vereinfachung des Systems und zur Optimierung der Abgasnachbehandlung für härteste Einsätze, setzt Liebherr auf die selektive katalytische Reduktion (SCR).

Diese verspricht wirtschaftliche Vorteile für Anwender und eine Erleichterung bei der Konstruktion von Baumaschinen: Da die Partikelemission bereits unter den Emissionsgrenzwerten liegen, entfallen weitere partikelreduzierende Maßnahmen. So werden die Eigenschaften des Motors hinsichtlich Leistung, Wirkungsgrad und Sparsamkeit im Vergleich zu der EU-Stufe IIIB/EPA Tier 4i weiter optimiert.

Der neue SCR-Katalysator und alle weiteren Systemkomponenten wie Injektor, Luft- und AdBlue-Pumpe sollen zur Reduzierung von Stickoxiden (NOx) um ca. 98 % beitragen.

Optimierung des Verbrennungsprozesses

Für die innermotorische Partikelreduktion wurden unter anderem Einspritzdruck und Verbrennungsdruck erhöht, sowie die Reibleistung reduziert. Weitere Merkmale der neuen Motoren sind eine stabile Mehrfacheinspritzung, eine optimierte Brennraumgeometrie und eine effiziente Aufladung. Maßgeblich für die Optimierungsmaßnahmen der motorischen Verbrennung waren das Common-Rail-System und die elektronische Motorensteuerung aus eigener Entwicklung. Das Common-Rail-System ermöglicht eine effiziente und exakt bemessene Kraftstoffeinspritzung. Dadurch werden Rußpartikel bereits innerhalb des Motors minimiert und der Kraftstoffverbrauch gesenkt. All diese Faktoren bewirken eine bessere Umweltverträglichkeit.

Durch die eigene Entwicklung und Fertigung von Motorarchitektur, Motorsteuerung (Engine Control Management) und Einspritztechnologie sieht sich Liebherr in der vorteilhaften Position, umfassende Motorlösungen aus einer Hand anbieten zu können.

Liebherr-Common-Rail-Einspritzsystem

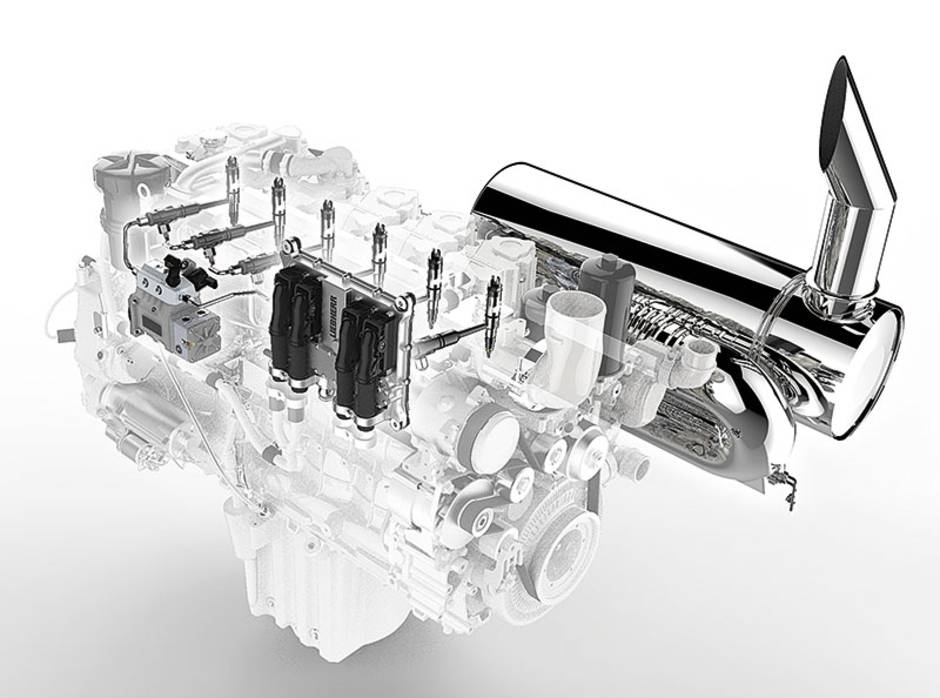

Das neue Common-Rail-Einspritzsystem aus Liebherr-eigener Entwicklung ergänzt Dieselmotoren für die Abgasrichtlinien der Stufe IV/Tier 4f. Ein Vorteil ist dabei die hohe Systemintegration der Motorenkomponenten. Bereits seit Anfang 2012 wird die neue Einspritztechnologie in Liebherr-Motoren für die Abgasstufen IIIB/Tier 4i eingesetzt. Alle Baureihen, vom 4-Zylinder-Reihenmotor bis zum 12-Zylinder-V-Motor, werden unterstützt. Ab 2014 bietet Liebherr das Einspritzsystem auch für andere Motorenhersteller an. Dies umfasst On- und Off-Highway-Anwendungen sowohl im Medium- und Heavy Duty-Bereich als auch im Bereich der Stationärmotoren.Das modulare Common-Rail-System von Liebherr besteht aus den Hauptkomponenten Hochdruckpumpe, Druckspeicher, Injektor und elektronische Steuereinheit. Für ein zuverlässiges Gesamtsystem wurden ausgewählte Komponenten neu entwickelt. Die Produktion einiger Präzisionsbauteile erfolgt bereits bei Liebherr.

- Hochdruckpumpe: Die von Liebherr verwendete 2-Zylinder-Inline-Pumpe mit ölgeschmiertem Kurbelgehäuse fördert bei 2 000 bar bis zu 300 l/h Kraftstoff. Die Druckregelung in Verbindung mit dem Motorsteuergerät erfolgt durch ein Volumenstromregelventil, das der Pumpe genau die Kraftstoffmenge zuführt, die der Verbrennungsmotor benötigt. Ein aktives Hochdruckventil sorgt für einen Überdruckschutz: Entstehen bei einem Lastabwurf am Motor oder bei einer Fehlfunktion ungewollt Druckspitzen, dämpft das Hochdruckventil diese ab.

- Druckspeicher: Für eine gute Druckstabilität zwischen den Einspritzvorgängen wird der von der Pumpe erzeugte Druck im Druckrohrstutzen zwischengespeichert. Dieser Druckspeicher verfügt im Common-Rail-System von Liebherr über ein Rückschlagventil mit Drossel, das die Ausbreitung problematischer Druckwellen minimiert.

- Injektortechnologie: Der Injektor besitzt im Unterschied zu gängigen Common-Rail-Systemen ein zusätzliches Zwischenventil, mit dem sich die Düsennadel schnell schließen lässt. Spritzbeginn und -dauer werden vom Motorsteuergerät in Echtzeit berechnet, womit die Kraftstoffverbrennung in jedem Betriebspunkt ideal gestaltet werden kann. Die Kraftstoff-Steuermenge, die bei jedem Schaltvorgang abgeführt wird, ist auch bei Volllast minimal und langzeitstabil; eine hochdruckführende Dauerleckage gibt es nicht.

- Motorsteuergerät: Das von Liebherr entwickelte Motormanagementsystem erfasst alle relevanten physikalischen Größen des Motors zur optimalen Ansteuerung des Einspritzsystems. Umfangreiche Funktionen und Parametriermöglichkeiten in allen Betriebsbereichen erlauben einen zuverlässigen Motorbetrieb in allen Betriebsarten.

Nach erfolgreichen Tests mit Prototypen sind die ersten Serienmotoren mit dem Common-Rail-System seit Anfang 2012 im Einsatz. Neben der kontinuierlichen Erweiterung der Entwicklungs- und Fertigungskapazitäten am Standort Bulle (Schweiz) wird auch das Anwendungsspektrum der Common-Rail-Einspritzung stetig ausgebaut. Dazu gehören beispielsweise Einspritzsysteme für schnell laufende Dieselmotoren bis 5 l Hubraum. Die für diese Motoren erforderliche Hochdruckpumpe fördert etwa 900 l/h. Die maximale Einspritzmenge liegt bei rund 1 000 mg.