Die erste SEKA-Anlage war der Startschuss und die Grundlage zur weiteren Entwicklung und der beanspruchten Marktführerschaft in diesem Segment. Ohne Beanstandung wurde bereits die erste Anlage im Jahre 1988 von der damaligen TBG (heute BGBau) abgenommen. Die Anforderung von Professor Harald Burmeier, heute Vorsitzender des Ingenieurtechnischen Verbandes für Altlasten

(ITVA), war, dass eine Schutzbelüftungsanlage die gleiche Filterwirkung haben muss wie sie auch von einer Atemschutzmaske gefordert wird.

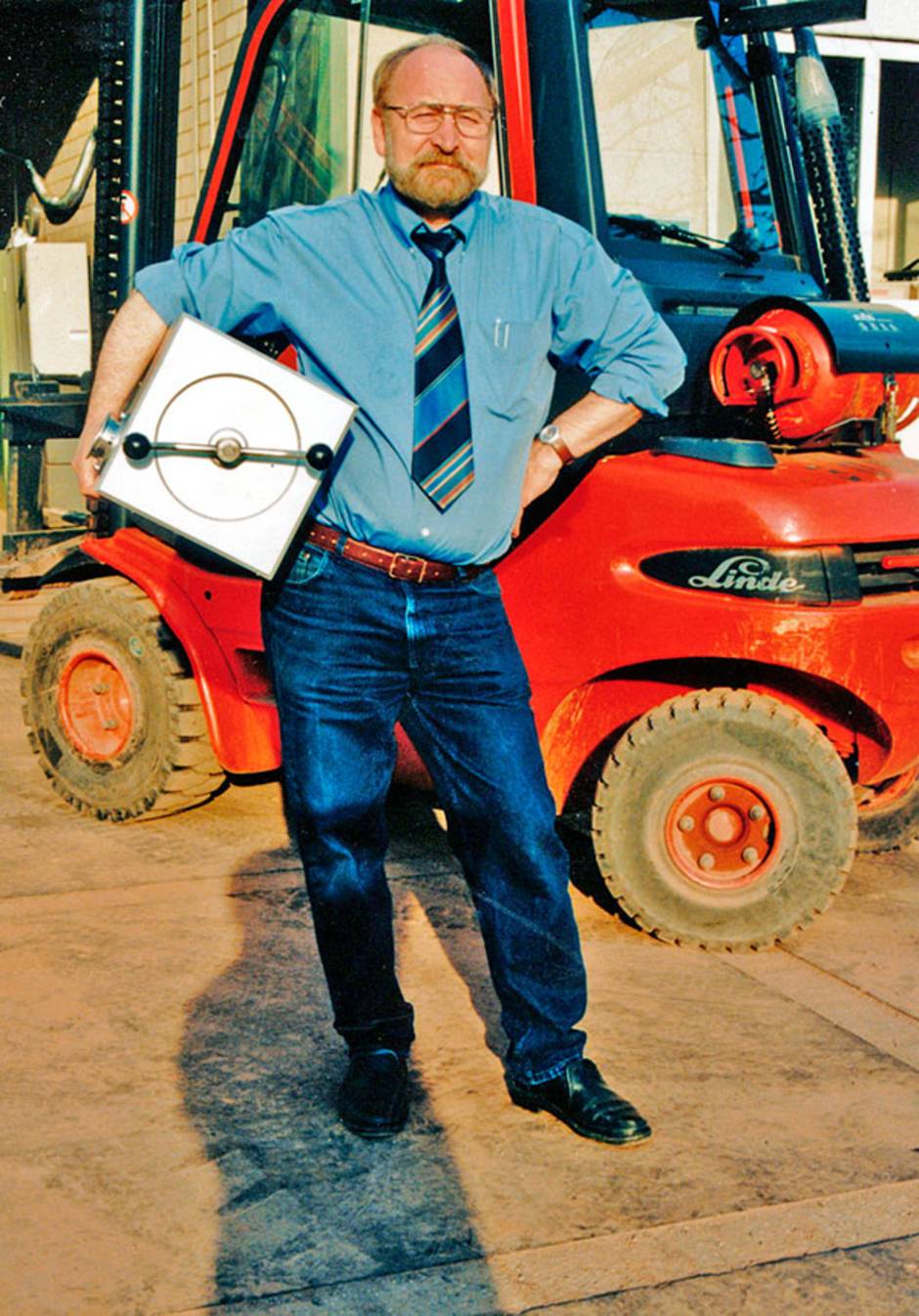

Da man keine Erfahrung mit Schutzbelüftungsanlagen hatte, – auch die Tiefbau-Berufsgenossenschaft (TBG, heute BBG) habe, so Lothar Müller, nur vage Vorstellungen gehabt – einigte man sich zuerst einmal auf Aktivkohlefilter mit 24 kg Kohlefüllung. Mit Gehäuse wog der Filter 42 kg. Man konnte also, wie Müller sich ausdrückt, abwarten, bis beim Filterwechsel der erste Baumaschinenfahrer vom eigenen Filter erschlagen würde.Tüftler und Perfektionist Müller lies nicht locker und entwickelte einen Filter, der mit nur 8 kg Kohlefüllung kleiner war, aber die gleiche Sicherheit bot wie der Große. Allerdings sei noch keine Institution in der Lage gewesen, die im Vergleich zu einer P3-Maske wesentlich höheren Luftmengen zu testen. Das fiatec-Institut (ein ehemaliger Ableger des Fraunhofer-Instituts) habe aber Müllers Berechnungen später bestätigt. Den Trend zu einer weiteren Miniaturisierung von Schutzbelüftungsanlagen und deren Filtern, auf Kosten der Sicherheit für den Maschinenführer, habe SEKA, so betont der Anbieter, nie mitgemacht. SEKA könne heute mit Recht behaupten, die aktuell einzige Anlage zu bauen, deren Aktivkohlefilter den Test für die höchste Schutzklasse bestanden habe. Kunden seien deshalb mit einer SEKA-Anlage immer auf der sicheren Seite. Die strengen Anforderungen für »Gebläseunterstützte Atemschutzsysteme« nach der EN 12941-Class A3 würden ebenso wie auch besonders das SEKA-Firmenmotto »Menschenschutz beim Umweltschutz« erfüllt.

Als Herzstück einer Schutzbelüftungsanlage gilt deren Aktivkohlefilter. Wenn dieser zu klein ausgelegt ist, könne, so betont auch Lothar Müller, noch soviel elektronischer Schnick-Schnack dessen fehlende Schutzwirkung nicht ersetzen. Nie abgewichen ist SEKA v on dem Prinzip der blasenden Anlagen. Dabei wird die Außenluft durch die Filter gedrückt – als Vorteil gilt hier, dass bei Undichtigkeiten an der Anlage keine Falschluft angesaugt werden kann. Des Weiteren ergeben sich, so SEKA, Vorteile durch wesentlich höhere Standzeiten der eingebauten Filter.

Neue Patente angemeldet hat SEKA auch für Atemdruckluftanlagen. Hier wird die Fahrerkabine mit Atemluft aus 300 bar-Druckluftflaschen versorgt. Schon während der Entwicklung wurden die DGUV der BauBG und das IFA (Bundesinstitut für Arbeitsschutz) mit ins Boot genommen. Die Baumusterprüfung wurde erteilt.

Als Vorteil für Kunden werden eine wesentlich höhere Einsatzzeit pro Flaschenfüllung und geringere Kosten während des laufenden Betriebs ausgelobt. Mehrere Anlagen sind bereits im Einsatz und hätten den Härtetest während aller Jahreszeiten mit Bravour bestanden, betont Müller.Tradition mit Zukunft

SEKA sieht sich als verantwortungsvoller Partner der Anwender. Mit Stefan Müller, der das Geschäft von der Pike auf kennt, steht der Sohn des Firmengründers in den Startlöchern, um die Tradition fortzusetzen und das Unternehmen weiter voran zu bringen. Weiter für effektiven »Menschenschutz beim Umweltschutz«.