Die V-ACT-Motoren (Volvo Advanced Combustion Technology) verfügen über ein weiterentwickeltes Kraftstoffeinspritzsystem, eine neue und effektivere Luftführung sowie ein verbessertes Motormanagement. Die neuen Motoren D8, D11, D13 und D16 entsprechen der Stufe IV/Tier 4 Final. Im Einklang mit EU- und US-Recht konnte der Stickoxid-Ausstoß (NOx) von 2 g/kWh bei Stufe IIIB/Tier 4 Interim auf nur noch 0,4 g/kWh gesenkt werden. Das entspricht einem Rückgang um 80 %.

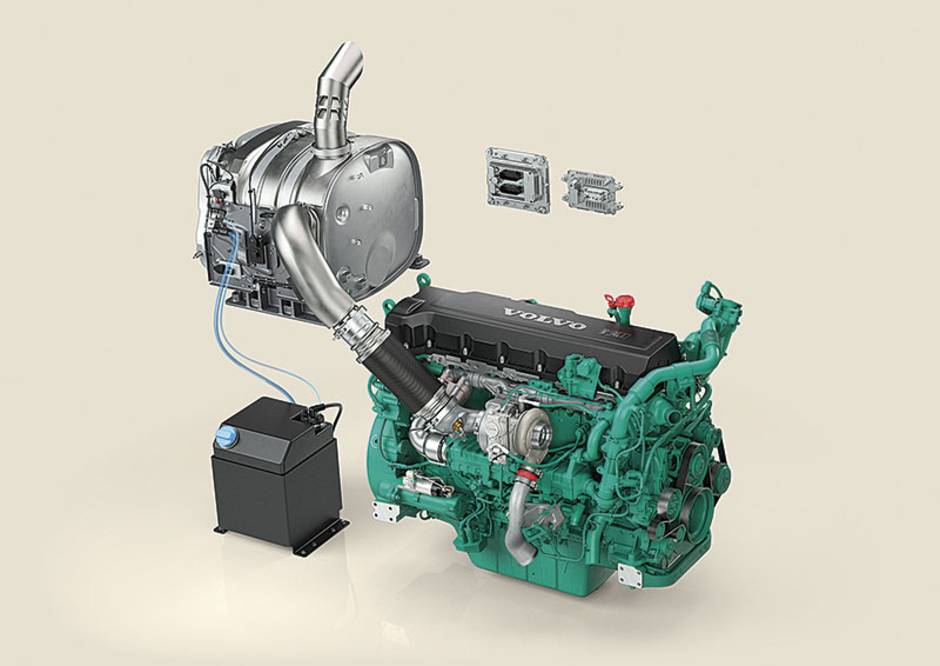

Um die neuen Anforderungen ohne tiefgreifende Änderungen am Basismotor zu erfüllen, sind die neuen Motoren mit einem selektiven katalytischen Reduktionssystem (SCR) ausgerüstet. Seit ihrer Einführung im Jahre 2005 wurde diese Technologie bereits ausführlich in über einer Million Volvo Lkw mit SCR-System getestet. Hierbei wird DEF (Diesel Exhaust Fluid)/Adblue (eine 32,5 %-ige Lösung von Harnstoff in deionisiertem Wasser) in den Abgasstrom eingespritzt und verwandelt Stickoxide in Stickstoff und Wasser, die beide natürliche Bestandteile der Luft sind. Das System reduziert die NOx-Emissionen um mehr als 95 %. Gemeinsam mit dem SCR-System sorgt das gekühlte externe Abgasrückführungssystem (E-EGR) auch dafür, dass die Entstehung von NOx durch die Verringerung der Sauerstoffmenge in der Brennkammer reduziert wird. Hierdurch wiederum wird die Verbrennungsspitzentemperatur entsprechend gesenkt.

Der Turbolader mit variabler Turbinengeometrie (VGT) beim D11-, D13- und D16-Motor sowie der Waste-Gate-Turbolader beim D8-Motor liefern schon bei niedriger Drehzahl ein konstant hohes Drehmoment. In beiden Fällen treibt der Turbolader den Rückführungsvorgang an.

Zudem wird ein elektronisch gesteuertes EGR-Ventil eingesetzt, das in jeder Phase des Motorbetriebs das gewünschte Gemisch von rückgeführter Abgasmenge und einströmender Frischluft steuert. Das erhöht das Drehmoment und soll die Motorleistung für einen noch geringeren Verbrauch verbessern.

Dieselpartikelfilter

Das vollautomatische Dieselpartikelfiltersystem (DPF) reduziert den schädlichen Feinstaub ohne Unterbrechung des Maschinenbetriebs und ohne Produktivitäts- oder Leistungsverluste. Bei der passiven Regenerierung werden die während des Betriebs angesammelten Partikel bei niedrigen Abgastemperaturen allmählich oxidiert.

Um die Leistungsfähigkeit des Systems dauerhaft effizient zu halten, werden zusätzlich alle 450 bis 500 Betriebsstunden Partikel bei hohen Temperaturen im Rahmen einer aktiven Regenerierung verbrannt. Im Laufe dieses Vorgangs erhöht der Diesel-Oxidationskatalysator (DOC) die Abgastemperatur, was dem DPF hilft, die Partikel zu verbrennen. Eine siebte Einspritzdüse spritzt zusätzlich Kraftstoff ins Abgassystem ein. Durch den verdampften Kraftstoff erhöht sich die Temperatur und verursacht eine Reaktion im DOC, um die DPF-Effizienz zu erhöhen.

Ein Abgasnachbehandlungs-Steuerungsmodul (ACM) kontrolliert und steuert die Regenerierung und stellt sicher, dass die Emissionen erfolgreich gesenkt werden. Alle 4 500 Betriebsstunden kann ein Filterwechsel notwendig sein, aber der lässt sich schnell und einfach erledigen.

Das Motormanagementsystem (EMS), das für eine sofortige Anpassung an jede Veränderung des Maschinenbetriebs sorgt, wurde jetzt mit einem leistungs-stärkeren Prozessor, der mit mehr Funktionen, größerer Präzision und Genauigkeit unterstützt, aufgerüstet.