Vorgestellt wurden die neuen Motoren Ende letzten Jahres am Sitz des zur US-amerikanischen Kohler-Gruppe gehörenden italienischen Motorenherstellers Lombardini an dessen Stammsitz in Reggio Emilia.

Dass bei den neuen Motoren ein Abgasnachbehandlungssystem nicht notwendig wird und die Motoren trotz ansprechender Leistungs- und Drehmomentwerte über kleinere Abmessungen verfügen, soll für alle OEM entsprechende Vorteile beim Einbau mit sich bringen. Aktuelle Motoren können bei gleicher Leistung durch Motoren mit kleinerem Hubraum abgelöst werden. Da kein Regenerationsprozess erforderlich ist, sollen sowohl ein niedrigerer Verbrauch als auch längere Wartungsintervalle ermöglicht werden.

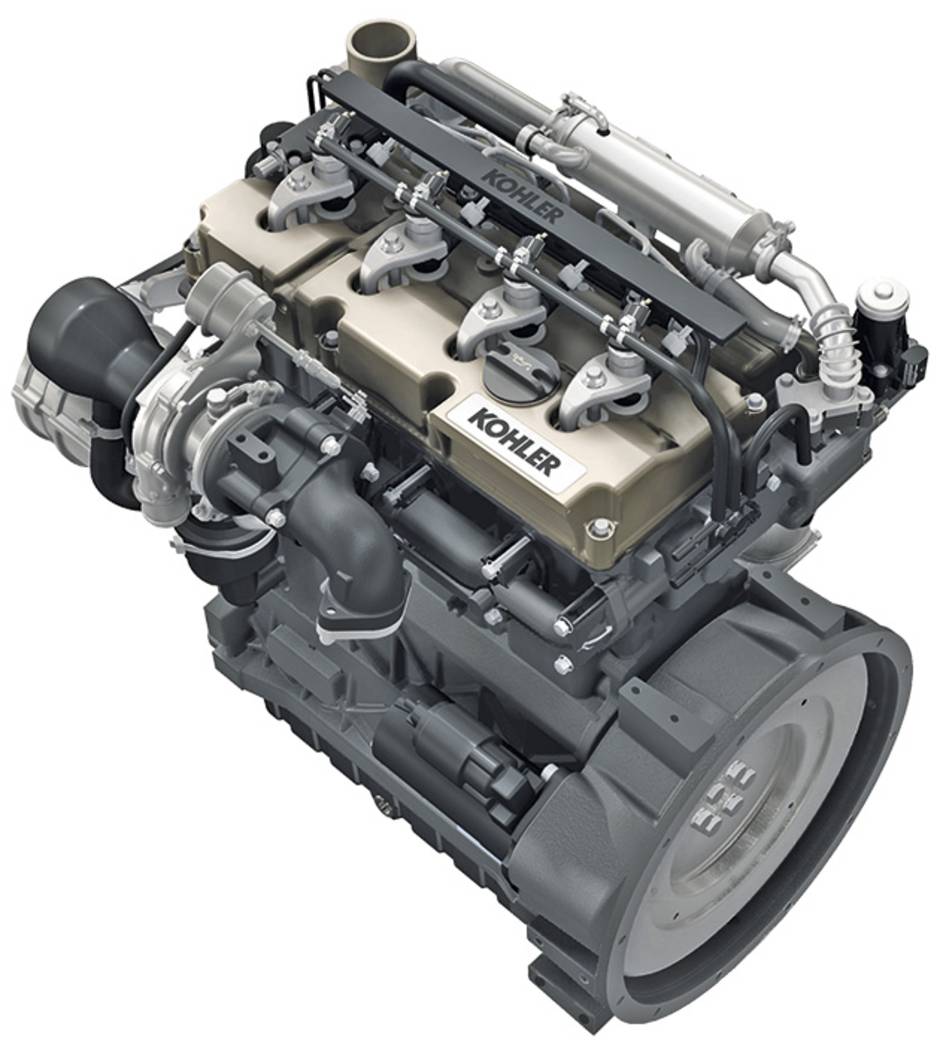

Eine saubere Verbrennung mittels eines Common-Rail-Hochdruckeinspritzsystems (2000 bar) – ausgestattet mit AGR-Ventil (elektronisch gesteuert) zum Rückführen der korrekten Abgasmenge, die durch einen Wärmetauscher mit Kühlwasser gekühlt wird – erlaubt die Einhaltung der Abgasnormen ohne Abgasnachbehandlungssysteme. Die neuen Motoren sollen besonders durch Kompaktheit, höhere Leistung, geringere Vibrationen und einen reduzierten Schallpegel punkten. Zusätzlich führen der reduzierte Verbrauch und längere Wartungsintervalle zu niedrigen Betriebskosten.

Aufbau

Das verbaute Common-Rail System wurde für eine extrem lange Lebensdauer und eine extreme Widerstandsfähigkeit unter schwersten Einsatzbedingungen der typischen Einsatzgebiete in der Industrie und dem Bauwesen entwickelt. Die Hochdruckpumpe erlaubt das Erreichen von 2 000 bar. Dieser Druck soll zusammen mit den Magnet-Injektoren G3S eine exzellente Kraftstoffdosierung während des Einspritzvorgangs ermöglichen.Eine Verteilung auf vier Ventile pro Zylinder wurde angewandt, um die Einspritzdüse perfekt vertikal und zentriert zum Brennraum zu positionieren. Diese Lösung steht für eine Optimierung des Ansaugens und der Zerstäubung des Kraftstoffs sowie das Vermischen mit dem im Brennraum vorhandenen Sauerstoff.

Der Turbolader mit einem Waste-Gate-Ventil wurde im Hinblick auf besten Komfort zu garantieren und eine gleichmäßige Drehmoment- und Leistungsabgabe kalibriert. Der hohe Luftdurchsatz und der Einsatz des Ladeluftkühlers sollen dazu beitragen, die zulässigen Emissionswerte und die hohen Drehmomente bei niedriger Drehzahl zu erreichen. Beim Turbolader kommen besondere technische Lösungen bei der Schmierung und der Ölrückhaltung zum Einsatz, um den Betrieb und die Zuverlässigkeit im Laufe der Zeit zu garantieren.

Das Abgasrückführungssystem (AGR) ist Ergebnis einer CFD-Analyse und setzt sich aus zwei Kühlstufen zusammen, die eine Optimierung des Wärmeaustausches bei geringen Abmessungen erlauben sollen. Die Positionierung an der heißen Seite verhindert eine Verstopfung des AGR-Ventils und soll somit höchste Zuverlässigkeit garantieren.

Das Common-Rail-Einspritzsystem wie auch die für dessen Kontrolle erforderliche elektronische Steuereinheit wurden speziell für den Einsatz in Heavy-Duty-Anwendungen entwickelt. Die Steuereinheit ermöglicht die komplette Kontrolle der Kalibrierungsparameter des Motors zum Erreichen der Leistungen und der Emissionsgrenzen. Das CAN-BUS System sichert die direkte Kommunikation zwischen Motor und den anderen elektronischen Bauteilen der Maschine.

Verbrauchssenkung

Da kein Regenerationsprozess nötig ist, sollen der Kraftstoffverbrauch (3 % bis 5 % 1 600 bar Common-Rail-System plus DPF; über 10 % im Vergleich mit indirekter Einspritzung und stand-alone DPF) und der Ölverbrauch gesenkt werden. Den Ölverbrauch will man ferner auch durch einen besonderen Schliff der Zylinder beeinflussen. Die Wartungsintervalle wurden auf 500 Stunden verlängert, was einer Verlängerung um 250 Stunden (Vergleich zwischen KDI und nicht den Tier IV final entsprechenden aktuellen Motoren) und bis 350 Stunden (bezüglich des Ölverbrauchs derselben mit DPF) entsprechen soll. Die Wartungsintervalle werden ferner nicht durch die Notwendigkeit eines Partikelfilterwechsels beeinträchtigt, deren Lebensdauer bei rund 3 000 Stunden liegt.Mit der Entwicklung der neuen Motorenfamilie wurden zwei Ziele erreicht: neben der Einhaltung der zum Januar 2013 in Kraft tretenden Abgasgrenzwerte (Tier 4 final; Stufe IIIB) auch die Ausweitung des Dieselmotorangebots bis auf 100 kW. Die drei Modelle mit Direkteinspritzung zeichnen sich durch einen unterschiedlichen Hubraum (1,9 l, 2,5 l und 3,4 l) aus und bieten zwei verschiedene Konfigurationen: mechanische Einspritzung (Abgasemissionsnormen Tier 3/Stage IIIA) und Common-Rail-Einspritzung (Tier 4/Stage IIIB).

Das Unternehmen: Global Power Group

Innerhalb der Kohler Global Power Group fertigen Kohler Engines und die Tochtergesellschaft Lombardini Srl jeweils Benzinmotoren (bis 30 kW) und Dieselmotoren (bis 50 kW), die weltweit unter den Markennamen KOHLER und LOMBARDINI vertrieben werden. Zur Kohler Global Power Group zählen auch Kohler Power Systems, SDMO Industries und KOHLER Rental. Lombardini gehört seit 2007 zur Global Power Group.